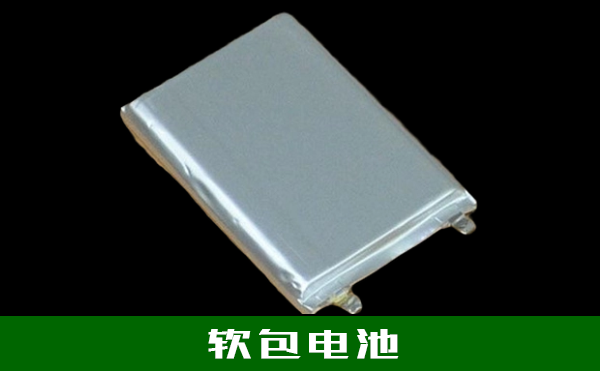

软包电池是指以铝塑膜为外包装的电池。与方形铝外壳电池和圆柱形电池相比,软包电池损坏后一般先膨胀,或突破密封释放能量,不易爆炸,相对来说安全性能较高。并且,相同容量的软包电池比方形铝外壳电池要轻、能量密度也较高。此外,软包电池的形状还可以根据客户的需要进行定制,设计更灵活,在新型号的电池开发中更具优势。

当然,除了上述优点,软包电池也有其缺点。目前,铝塑膜大多依赖进口,生产工艺复杂,生产线自动化程度不如方形铝外壳高,生产效率低。近年来,随着锂电池生产工艺和设备的不断改进,软包电池的生产效率也在不断提高。

软包电池主要由正负极、电解质、隔膜和外壳组成。电池两端的凸起部分是电池的极耳。锂电池的极耳分布包括单头极耳和双头极耳。软包电池的组成结构基本为正极、负极和隔膜。此外,软包电池还需要电解质作为离子传输的通道。

锂离子电池的生产过程比较复杂,主要有匀浆、涂布、碾压、冲片、叠片、封装、注液、化成等几道工序。

匀浆:极片是电池中最重要的要的组成部分。匀浆是指锂离子正负极片上涂有浆液的制备过程。浆液的制备需要混合正负极材料、导电剂和粘合剂,制备的浆液需要均匀、稳定。不同的锂电池制造商有自己的匀浆工艺配方。匀浆过程中的进料顺序、进料比例和搅拌工艺对匀浆的效果有很大的影响。

涂布:正负浆料应涂在铝箔或铜箔上并干燥,即涂料。涂层工艺是锂离子电池制造的核心工艺,在很大程度上决定了锂离子电池的性能。涂层后的极要求表面光滑,颜色均匀,无露箔、颗粒、划痕、褶皱等。

碾压:涂层后的极片需要碾压。就是通过辊与极片之间的摩擦将极片拉入旋转辊之间,电池极片压缩变形致密。极片的碾压是正负极板上材料的压实过程,其目的是增加正负极材料的压实密度。适当的压实密度可以增加电池的放电容量,减少内阻,减少极化损失,延长电池的循环寿命,提高锂离子电池的利用率。

但压实密度过大或过小不利于锂离子的嵌入或脱离。因此,当电池极片进行碾压时,碾压力不应过大或过小,应符合极片材料的特点。

分切、冲片:由于生产能力和效率的要求,生产中的极卷相对较大,滚动后的极卷也需要切割到所需的极片尺寸,分切和冲片的过程。

折叠:切割后的极片需要按负极、隔膜、正极、隔膜、负极、隔膜、正极的顺序堆叠。这个过程被称为折叠片,堆叠后的极片被称为电池。折叠方法包括Z型折叠片和摇摆折叠片。一些制造商在这个过程中使用了卷绕过程。与卷绕过程相比,折叠过程的缺点是对极片的对齐精度要求较高,但折叠过程的电池性能优于卷绕过程。随着新能源产业的不断扩大和发展,考虑到电池安全、生产线集体效率等问题,折叠过程仍是长期发展的趋势,在此过程中,电池厂商可以引进锂电池X射线检测设备,可对锂电池对齐度进行X-ray透视成像检测,有效进行锂电池过程质选。

封装:堆叠的电芯也需要用极耳焊接。焊接的电池应放置在冲孔后的铝塑料薄膜中,并进行顶部和侧面密封,即封装。

注液:是将电解液注入密封电池的过程。电解液的作用是为电池中离子的传输提供载体。在电解液中添加特定的添加剂可以提高锂离子电池的安全性或高低温性能。

化成:注液后的电池也需要在小电流下充电,这相当于锂离子电池的激活过程。SEI膜将在第一次充电过程中的负极表面形成。SEI膜的性能直接决定了锂离子电池的倍率和自放电性能,因此化学过程的质量直接决定了电池的质量。在化学过程中会产生大量的气体,影响电池的性能,因此化学后的电池也需要通过除气,即Degas过程。

为了保证电池性能的一致性,锂电池还需要进行容量、内阻、自放电等多重测试。