芯片作为现代电子信息技术产业快速发展的源动力,已广泛渗透和融入国民经济和社会发展的各个领域,是数字经济、信息消费乃至国家长远发展的重要支撑。BGA是电子元件必不可少的一环,但BGA在封装和焊接过程中,经常会出现空洞。空洞现象的产生主要是由于助焊剂中的有机物在高温下裂解,导致气体被合金粉末包围,形成空洞。空洞的产生会在一定程度上影响产品的使用效果。例如导致电子元件接触不良,影响使用寿命等。下面通过对BGA几种常用检测方法的阐述,帮助大家深入了解。

一、焊点质量目视检测,在整个电子产品生产过程中都可以进行目视检测,通过高倍放大镜观察焊点,从外观上初步检测焊点是否有明显缺陷。简单、快速、直接,可以观察焊点外部是否有连焊,周围表面的情况等。然而,目视检查有很大的局限性,只能在没有检测设备的情况下进行初步判断。

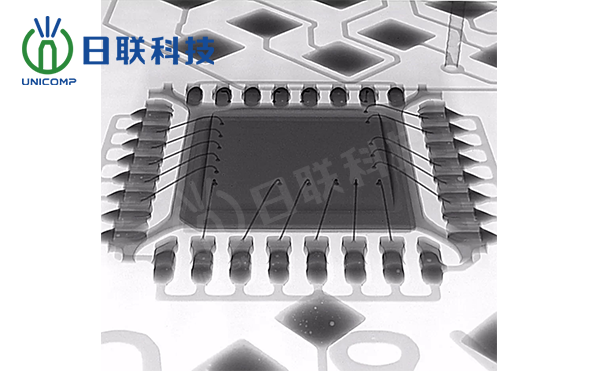

二、X-ray检查焊点质量,X-ray检测是一种无损的物理透视方法,即在不损坏芯片的情况下,使用X射线透视元件检测元件的内部包装,如气泡、裂纹、异常绑定线等。

X-ray检测又分为2DX-ray和3DX-ray。对于样品不能通过目视检测到的位置,使用X-ray穿透成像,观察待测物体的内部问题,可判断空焊、虚焊等。

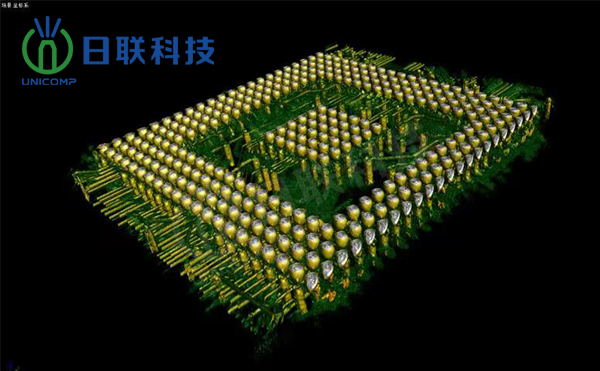

但2DX-ray不适用于结构复杂的产品,因为不同深度方向的信息重叠,容易混淆。例如,当元件存在于同一位置的不同表面时,焊料形成的阴影会重叠,影响检测结果的准确性。因此,结构复杂的产品通常用于初步和快速判断。3DX-ray就可以很好的解决了2DX-ray的局限性,可准确判断BGA焊接点的焊接质量和结构缺陷,还可以显示焊接内部缺陷的形状、位置和大小等。

总的来说,非破坏性检测方法中检测焊点缺陷的过程里,目视检测和2DX-ray各有局限性,而3DX-ray(CT扫描)是目前最先进的无损检测技术,可以完美解决焊点缺陷问题,但测试成本相对更高。各生产厂商可以根据检测需求,选择合适的检测设备,但值得注意的是,目前国产X-ray逐步发展,较进口设备,性价比高,是不错的选择,当然也需要选择有实力、有自主研发、合适产能的X-ray厂商。