工业X射线检测设备2D X-ray检测如同“火眼金睛”,可以在不破坏样品的情况下,将集成电路内部的那些肉眼不可及的结构形态呈现出来。不论是揪出仿冒芯片的“本相”,还是探查芯片失效的原因,2D X-ray检测都是我们检测工程师必不可少的利器。

从原理来讲,X-ray是具有短波长的电磁波,穿透性强,通过不同密度的材料可在影像接收器留下深浅不同的影像。X-ray运用到集成电路检测中,可以无损获取样品内部影像,从而观察结构缺陷。今天,创芯检测带来四个案例,来展示2D X-ray检测在集成电路品质检测、失效分析和工艺评估三个方面的应用。

1. 集成电路品质检测

集成电路结构设计一般包含晶圆、键合丝、内引脚、基岛、粘结材料、塑封料等部分,其组装的方式一般为晶圆使用粘结材料粘在基岛上方,键合丝连接晶圆与基岛及内引脚两端使其具有电气性能,而塑封料保护内部的晶圆、键合丝、内引脚、基岛结构不受破坏。

集成电路品质检测的核心,就是检查这些内部结构是否存在缺陷;对于多颗样品的检测,则要重视各样品内部结构的一致性。通过2D X-ray检测,可在不破坏样品的前提下查看其内部结构,从而得出结论。

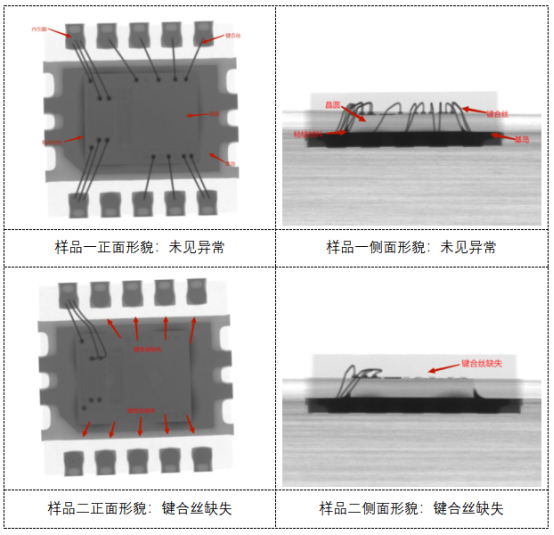

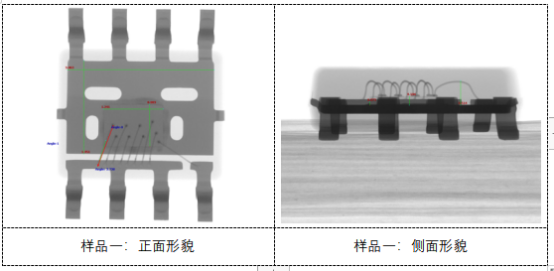

案例一:客户送检样品两颗,通过2D X-ray检测可观察到,样品一的晶圆、键合丝、内引脚、基岛、粘结材料、塑封料均没有品质缺陷,而样品二有多个引脚与晶圆之间没有键合丝连接,这是显而易见的品质缺陷。

键合丝缺失,使得样品二的晶圆与引脚无法形成连接,因此这枚集成电路也就不具备电气性能。这样的芯片如果上机,必然会失效。

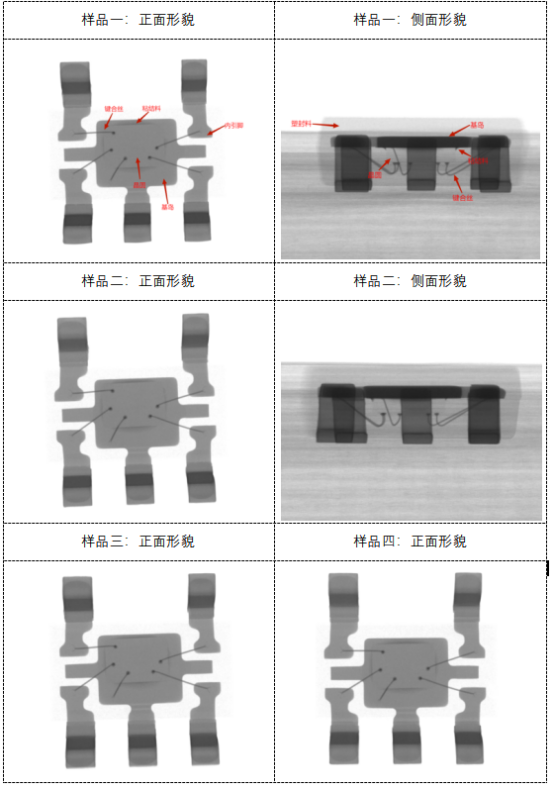

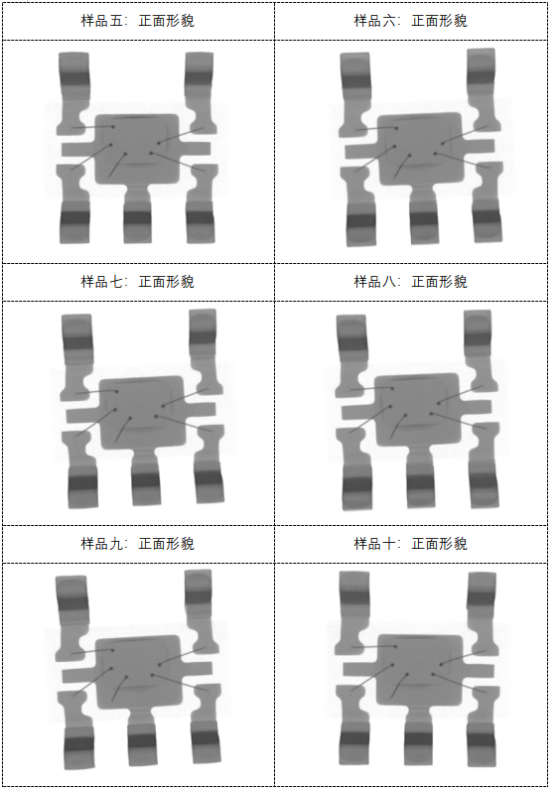

案例二:收到客户委托检测的十枚样品,客户除了要观察样品内部结构,还要对比各样品间的一致性。通过2D X-ray检测可以看到,这十枚样品内部的键合丝、晶圆、基岛、粘结等均无异常而且结构一致。

2D X-ray检测不具有破坏性,极大方便客户探知芯片内部状态,从而避免上机失效带来的损失。而在芯片已经上机失效的情况下,2D X-ray检测也能从集成电路内部探查原因。

2. 失效分析

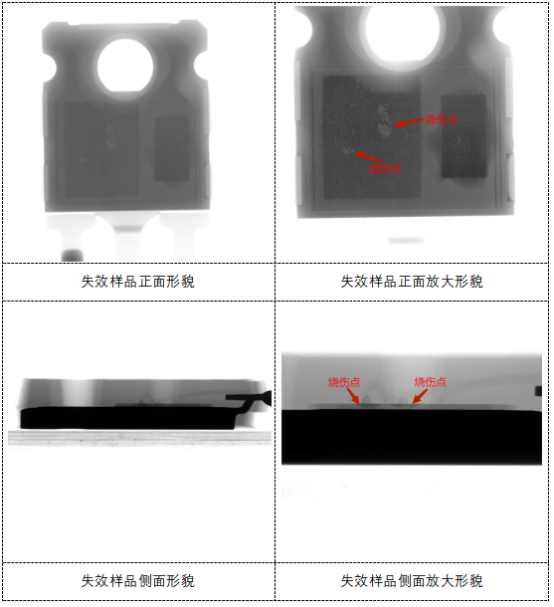

2D X-ray检测在集成电路失效分析中具有广泛的应用,通过观察样品内部结构的问题,即可快速锁定失效的原因,快速准确且一目了然。

在2D X-ray检测的过程中,除了要观察样品的晶圆、键合丝、内引脚、基岛、粘结材料、塑封料等结构形态外,还需要观察样品是否存在crack、粘结不均、断线、搭线、塌线、内部气泡等封装缺陷。在检查小型PCB电路时,则要注意焊锡球冷焊、虚焊等焊接缺陷。

案例:收到客户送检的一枚失效样品,通过2D X-ray检测,发现晶圆表面有烧伤点,而这就是导致样品失效的“元凶”。

3. 集成电路工艺评估中X-ray的应用

集成电路在设计工作完成后需评估其工艺,通过2D X-ray检测可完成一系列的评估,一般需要测量集成电路内部的晶圆尺寸、晶圆厚度、基岛尺寸、键合丝弧度、键合丝高度、粘结料爬升高度及比率这几项指标。

案例:样品一量测结果:

基岛尺寸:3.063MM*1.951MM

晶圆尺寸:1.241MM*0.883MM

键合丝弧度:3.787%

键合丝高度:0.514MM

晶圆厚度:0.184MM

粘结料爬升高度:0.073MM

通过2D X-ray检测获取集成电路内部结构数据之后,芯片开发者即可评判成品是否符合设计标准,以及哪些部分还有提高的空间。

本篇讲述了2D X-ray检测的几大应用领域,不论是品质检测、失效分析还是工艺评估,2D X-ray都有广阔的用武之地。