随着市场需求的增加和技术的发展,微电子封装逐渐走向小型化、集成化、低成本,封装形式不断从二维封装向三维堆叠封装推进。同时,传统摩尔定律的特征尺寸不断接近集成电路技术的物理极限。简单缩小芯片特征尺寸已不能满足半导体技术和电子产品开发的需要。系统级封装技术已成为从封装技术角度延续摩尔定律的另一条技术路线,越来越受到关注和应用。

与单片集成电路相比,SIP内部复杂的封装结构和各种芯片,元件的组合结构对热应力、机械应力和电磁干扰更加敏感,容易失效。当芯片、元件高度集成时,产品组装焊接时温度分布不均匀温度分布不均匀;工作时,随着内部芯片和组件加热的增加,温度会继续增加,尤其是功率装置的存在。温度分布不均匀和高温异常的出现会损坏SIP的内部封装结构。由于热膨胀系数不一致,不同材料之间会出现热失配,界面会出现分层、裂纹等故障。

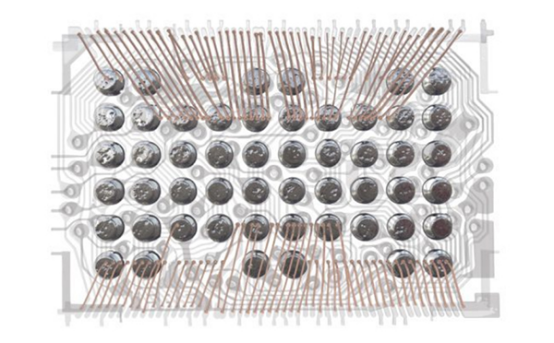

SIP产品具有复杂的互连系统。焊点的可靠性与异质材料之间电气和机械连接的可靠性有关,这在很大程度上决定了产品的质量。在循环弯曲、坠落等机械应力的作用下,SIP的主要失效点集中在焊点位置,特别是当包裹的硬度较大时。

为了满足SIP产品的故障分析,实现内部互连结构和芯片内部结构中故障点的定位,分析技术必须向高空间分辨率、高电热测试灵敏度和高频方向发展。3DX-Ray作为一种非破坏性缺陷检测技术,常被用于半导体器件失效分析。

3DX-Ray的检测原理与2DX-Ray相同,但成像结果不同。3DX-Ray可以扫描堆叠部分的三维断层,用45°/60°倾斜角旋转360°扫描样品,然后组合3D图像。3DX-Ray通过软件将2D图像一层一层合成3D图像。因此,只要使用合适的软件,就可以逐一切割测量对象的内部结构,并显示不同深度的各层图像。如果使用准确,也可以更清楚地显示小缺陷,从而达到判断缺陷的目的。