在电池生产过程中,极片上的颗粒或微量金属残留物、隔膜上的小缺陷、电池组装过程中引入的灰尘都会导致电池内部的微短路。

金属异物导致电池内部短路的基本原理有两个过程。在第一种情况下,较大的金属颗粒直接穿透隔膜,导致正极和负极之间的短路,这是物理短路。

第二种情况下,当金属异物混合到正极时,充电后正极电位升高,金属异物溶解在高电位下,通过电解液扩散,然后溶解在负极低电位下的金属沉淀在负极表面,最终穿透隔膜,形成短路,这是化学溶解短路。电池厂现场最常见的金属异物包括Fe、Cu、Zn、Al、Sn、不锈钢等。电池制造现场容易混合异物的过程包括电极浆混合金属杂质;切割毛刺或金属碎片;切割毛刺或金属颗粒;极耳和壳焊接金属碎片等。

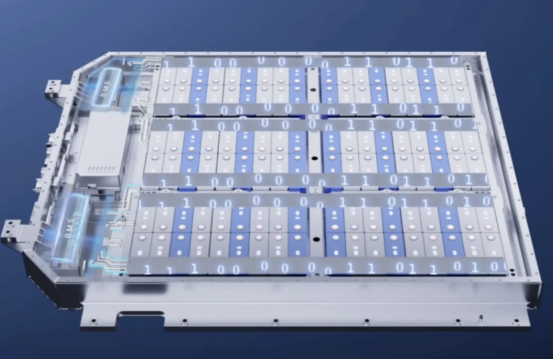

X射线锂电池检测设备能够对电池内部进行实时成像,由于内部材质对X射线的穿透性不同,所以能够清晰的检测出异物。既不破坏封装过的锂电池,又能够检测出内部因生产工艺形成的异物。

绕卷是锂离子电池制造过程中的关键工艺。它将正负极片和隔膜组装在一起。如果有不良产品,整个卷芯包括正负极片和隔膜极片和隔膜。产品率对电池制造成本有很大影响,影响电池的性能和安全性。

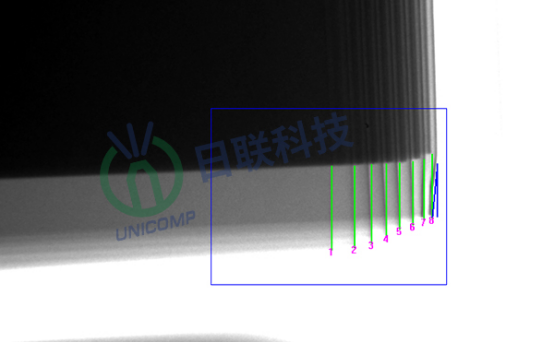

常见的卷芯内部缺陷包括正极片、隔膜和负极片。极片弯曲变形的情况可能是在绕组过程中张力没有得到很好的控制,极片弯曲。这种缺陷会导致电池极片在充放电反复膨胀和收缩时出现大量褶皱,限制容量,可能出现锂分析等问题。

隔膜上有金属异物。金属异物可引入极片制备或运输过程,如极片辊压、切割等工艺。也可卷绕工艺极片切割产生的箔片。金属异物会导致电池内微短路,自放电严重,存在安全隐患。涂层不均匀,包括两侧厚度不同的阴阳表面,单侧无涂层等。这一缺陷主要是由涂层工艺或极板制备工艺中的涂层脱落引起的。

内部有灰尘等非金属异物。虽然这种情况的危害不如金属异物严重,但也会影响电池的性能。当尺寸相对较大时,也可能导致隔膜破解、正负极短路。极片在拐角处也可能断裂,极片太脆,厚度大,特别容易断裂。X射线能检测出极片的弯曲、断裂、隔膜上的异物等内部缺陷问题。切实保障锂电池生产的质量。