当今的智能穿戴及汽车电子产品越发朝着小、轻、薄、短、多功能化方向发展,在确保制造流程顺利实施及产品品质可靠的前提下,如何才能获得高效、安全、低成本及环境友好的手机组装制造新材料,PCBA电路板组装技术及电路板测试与检测技术又将面临哪些挑战,又将朝哪个方面发展,ICT测试,飞针测试仪,AOI检测,X-RAY射线检测,3DCT检测等等,已成为了电子制造业探讨的重要的热门议题之一。

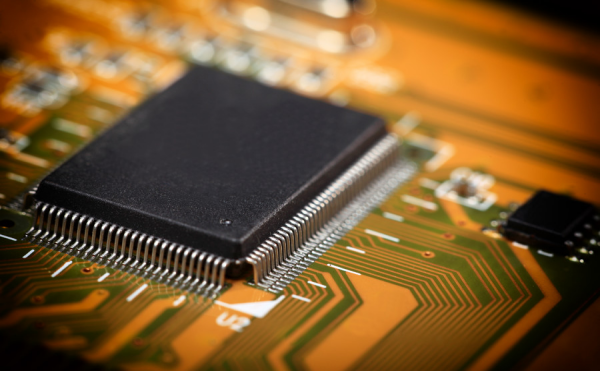

电子chip类元件已经达到0.3 ×0.15 mm的大小,对检测的精度要求越来越高。传统的人工目测检测产品的速度和质量已经满足不了工业化的要求。SMT贴片及DIP插件焊接代加工制造商可以通过投资先进的设备来改善他们的流程,提高他们的收益率并获得更多利润。随着PCBA电子制造电子元器件加速向精细化、微型化和复杂化方向发展,为PCBA电路板焊接制造厂家提出更高的检测要求——即便存在一丝一毫的误差,也可能给产品带来不可逆转的致命伤害。因此,众多电子制造企业为减少产品焊接瑕疵,保证良品率,积极寻找以测试测量检测技术为核心的工业检测方案为产品提供有力支撑。在这样的一个环境下,便相继出现了各式各样的自动化检测设备,像ICT在线测试仪 , FCT功能测试仪, AOI自动光学检测仪, AXI (Auto X-ray Inspection AXI是利用CT型X-ray射线进行检测 ),老化测试、疲劳测试、恶劣环境下测试等等。

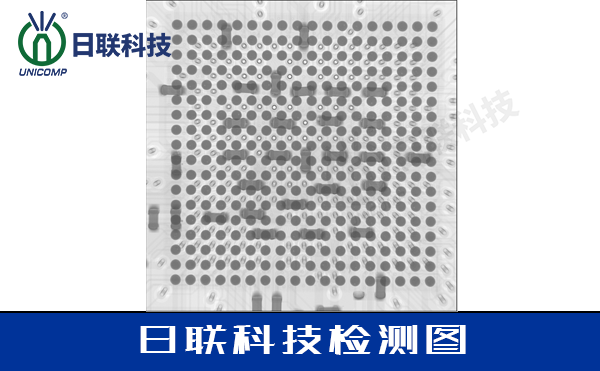

对于器件上那些无法用肉眼看到的焊接连接要如何检测呢?X射线检测正是要找的答案。

由于“隐藏了连接点”的器件被误贴装,而造成生产出的组件无法维修或需要高昂维修费用,而采用X射线作为制程控制方法可去除这种风险。误贴装器件的返工不仅会耗费时间,还可能引起组件上的其他问题,例如由于局部加热而导致周围元件或PCB产生问题。

具有内部透视功能进行无损探伤的X-RAY检测技术运用就是这其中的佼佼者,它不仅可以对不可见焊点进行检测,如BGA、CSP等封装元器件。还可以对检测结果进行定性、定量分析,尤其首件,以便及早发现问题所在。首件检验主要是为了尽早发现生产过程中影响产品质量的因素,防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。通过首件检验,可以发现诸如BGA焊接质量、测量仪器精度、图纸等系统性原因,从而采取纠正或改进措施,以防止批次性不合格品发生。

X 光检查机的增长很大程度上是由于电子器件中开始广泛使用更小的元器件进行更密集填充的成品印制电路板(PCBA) 这一稳定趋势造成的。这些增长具有双重推动力量。首先,较小的 成品PCB 使得通过裸眼检查难以检查其缺陷;其次,新设计现在通常使用隐藏的焊接,例如方形扁平无引脚封装 (QFN) 和基板栅格阵列封装 (LGA)

电子行业使用的 X 光检查机已经成为生产流程中一个日益增长的重要部分。由于能够检测产品中的污染物、缺陷和其他不合格,X 光检查机逐渐被视为一种重要的筛选工具,用于风险管理和质量控制。