马来西亚马六甲工业大学(UTeM) 的研究人员开发了一种 3D 打印机,该打印机能够使用回收的 ABS 生产更具弹性的零件。

通过将两个压电换能器安装到普通的龙门熔丝制造 (FFF) 3D 打印机上,工程师们设法开发了一种方法来扭转再生 ABS 经常表现出的一些强度降低。

考虑到他们设计的有效性,能够将由再利用材料制成的部件的抗压强度提高 59%,该团队表示,它可以帮助最大限度地减少进入垃圾填埋场的对环境有害的灯丝的数量。

研究人员的超声波 3D 打印装置。图片来自 UTeM。

提高 FFF 的材料效率

虽然 3D 打印通常被宣传为比减材制造技术更节省材料,但它在这一领域并非没有自己的问题。正如任何桌面 3D 打印机用户都会告诉您的那样,打印错误可能既昂贵又耗时,因为它们浪费了大量的材料。鉴于这些塑料中的许多都被浪费掉了,它们也是一种环境危害。

制造商和制造商试图提高其系统效率的一种方法是通过 ABS 的回收利用,这种材料已经在 3D 打印界流行。然而,正如 UTeM 团队在他们的论文中所强调的那样,“再生 ABS 的机械性能显着下降”,重复使用该材料可以将其打印后的最终强度降低多达 49%。

研究人员通过他们自己的回收 ABS 测试发现这种弱化是由于层间粘合不良造成的。这种分层会导致材料内部损坏,从而导致它们在 3D 打印时失效,从而使它们成为一次性长丝的一个没有吸引力的替代品。

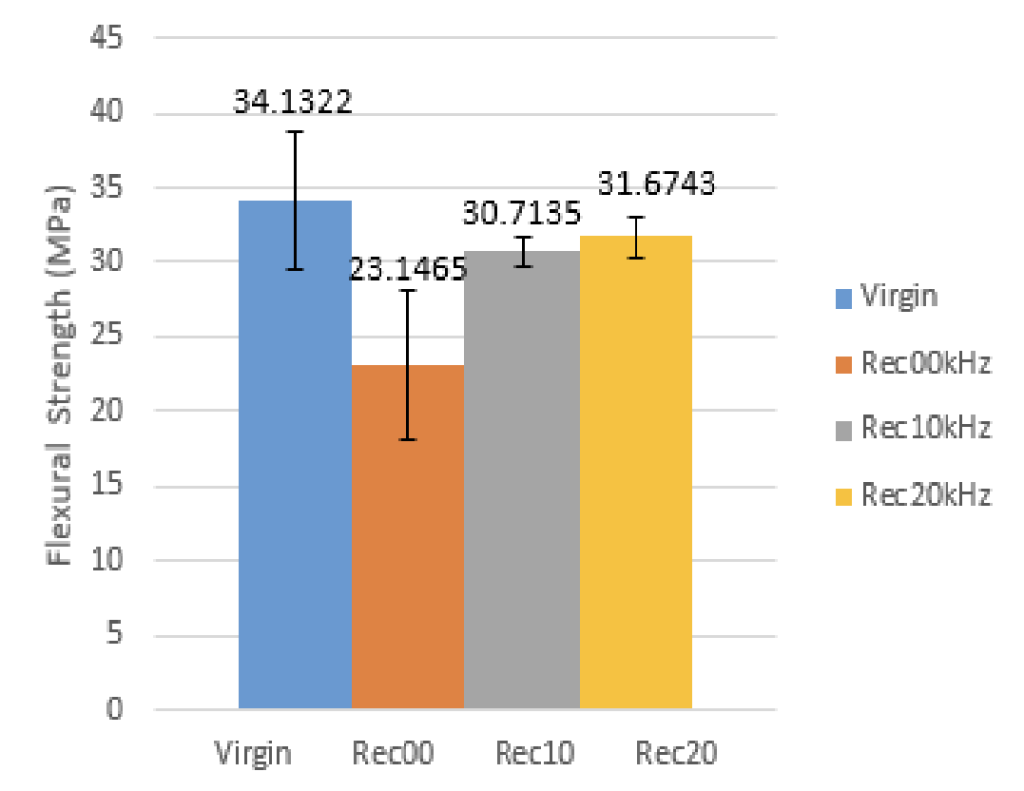

科学家的抗弯强度测试结果。图片来自 UTeM。

转向超声振动

UTeM 研究人员开发了自己的可回收材料,将用过的 ABS 造粒,然后将其挤出成 1.75 毫米长的细丝,然后使用装有压电换能器的原型 FFF 机器将其 3D 打印到样品中,该机器旨在使用超声波振动作为提高其稳定性。

尽管发现在 230°C 的喷嘴温度下生产的初始模型存在表面缺陷,但工程师们继续确定将此参数提高到 270°C 并降低打印速度可以纠正这些问题。该团队还发现,将零件暴露在 20 kHz 频率的超声波振动中“大大提高了回收层的附着力”。

这证明了在提高打印对象的弯曲强度和模量方面的情况,分别比未曝光部分高 43% 和 53%。研究人员的结果后来在拉伸强度测试中得到证实,其中在 20 kHz 下处理的材料的强度为 27.5 MPa,比暴露在 10 kHz 和完全未处理的材料高出约 24% 和 19%。

在初步研究取得成功后,研究人员正计划将他们的设计开源。在此过程中,该团队旨在尽可能轻松地将超声波换能器添加到 FFF 3D 打印机中,并帮助推动采用可回收 ABS 作为传统一次性材料的更可行替代品。

“总的来说,[我们的] 方法是更好地利用印刷材料的可行选择,并且借助超声波振动,它可以改善回收 ABS 的机械性能,”该团队在他们的论文中总结道。“因此,这项研究显示了通过回收利用可持续管理 ABS 废物的巨大潜力,否则会增加资源和垃圾填埋场的负担。”

使用超声波 3D 打印工艺生产的概念验证弯月面。照片来自北卡罗来纳州立大学。

在 3D 生物打印领域掀起波澜

UTeM 团队可能已经确定了超声波的聚合物 3D 打印应用,但该技术更传统地用于 3D 生物打印。2021 年 3 月,巴斯大学和布里斯托大学的科学家们提出了一种具有组织工程潜力的声能驱动生物打印工艺。

该技术让人想起大约两年前北卡罗来纳州立大学的研究人员开发的技术,该技术涉及使用超声波将细胞排列在 3D 生物打印凝胶中。在他们的论文中,研究小组提出,与生物等效物相比,该技术可以提高人造组织的保真度,从而使它们能够解决伤口治疗应用。

在其他地方,康考迪亚大学的科学家们还发现了一种在聚合物 3D 打印中部署超声波的方法。从本质上讲,该团队的技术涉及使用声波在微小的空腔中产生声化学反应,并产生使用现有技术无法实现的复杂部件。