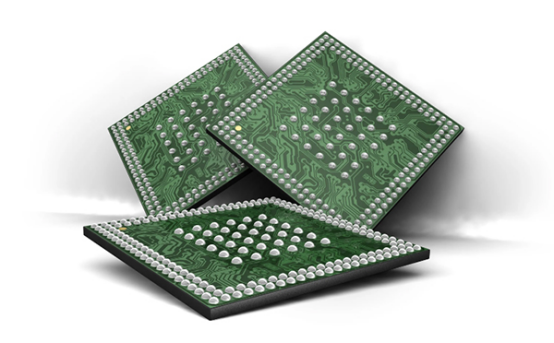

使用球栅阵列封装(BGA)电子元器件给质量检测和控制部门带来的难题:如何检测焊后安装质量?

由于这类器件焊装后,检测人员不可能见到封装材料下面的部分,从而使得目检焊接质量成为空谈。其它如板截芯片(OOB)及倒装芯片安装等新技术也面临着同样的问题。而且与BGA器件类似,QFP器件的RF屏蔽也挡住了视线,使目检者看不见全部焊点。为满足用户对可靠性的要求,必须解决不可见焊点的检测问题。

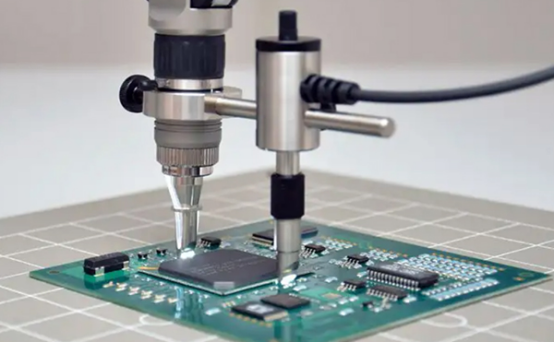

光学与激光系统的检测能力与目检相似,因为它们同样需要视线来确定检测结果。即使使用QFP自动检测系统AOI也不能判定焊接质量,原因是无法看到焊接点。为解决这些问题,必须寻求其他检测办法。目前的最常使用的生产检测技术是X射线无损检测。

X射线检测法是X射线检测结果可以显示焊接厚度、形状及质量的密度分布。厚度与形状不仅是反映长期结构质量的指标,在测定开路、短路缺陷及焊接不足方面,也是很好的指标。此技术有助于收集量化的过程参数并检测缺陷。在今天这个生产竞争的时代,这些补充数据有助于降低新产品开发的费用,缩短投放市场的时间。

X射线检测设备的检测原理是X射线由一个微焦点X射线管产生,穿过管壳内的一个玻窗,并透射到试验样品上。样品对X射线的吸收率或透射率取决于样品所包含材料的成分与比率。穿过样品的X射线轰击到X射线敏感板上的磷涂层,并激发出光子,这些光子随后被平板探测器探测到,然后对该信号进行处理放大,由计算机进一步分析,最终输出呈现在屏幕上。

不同的样品材料,X射线对其穿透力不同,所以具有不同的透明度,处理后的灰度图像显示了被检查的物体密度或材料厚度的差异。

X射线检测设备是检测BGA焊后缺陷的必要手段,在不破坏封装外观的情况下,能够有效的检测出内部的缺陷问题,为电子制造的质量发展提供了有效的保障。