随着煤炭、石油、天然气等化石能源的日渐消耗以及中国碳达峰、碳中和“双碳”目标的提出,零碳能源的建设在我国的能源发展中有着举足轻重的意义,核电产业也因此迎来了前所未有的发展机遇。无损检测技术在核电站的役前和在役检查中的使用对保障核安全有着极为重要的意义。

在各种无损检测方法中,目视检测由于直观、方便操作、实施条件要求低而被广泛应用。国内标准将目视检测认定为一种仅能检测表面开口缺陷的无损检测方法,并且主要用于宏观缺陷的检测。

目视检测分为直接目视检测和间接目视检测,间接目视中的视频检测是将视频技术与目视检测规范相结合的一种检测技术,其借助于光学照明技术、先进的摄影技术和辅助仪器设备,在不损坏、不改变被检测对象理化状态的情况下,对被检测对象的表面结构、性质及状态进行高可靠性和高直观性的检测,借以评判被检对象的连续性、完整性、安全性及其他性能指标。

根据ASME(美国机械工程师)标准的描述,核电站视频检测技术可检测的缺陷类型主要包括部件表面上的不连续性和瑕疵(裂纹、磨损、腐蚀和剥落等)、系统压力试验时承压部件的泄漏迹象、部件及其支撑件的结构参数、紧固件的完整性等。目前,核电站蒸汽发生器二次侧的清洁度检查中普遍使用视频检测技术,操作人员只有安装设备时才需要站在手孔前,持续时间不到10分钟,大大降低了人员的受照剂量。

核电站视频检测实施过程主要遵守ASME、RCCM(压水堆核岛机械设计和建造规则)等核电标准执行,两个标准对于视频检测均提出了相似的技术要求,均要求视频检测技术的分辨能力要与直接目视检测的相当。

由于核电站视频检测技术可以适用于辐照剂量高、空间狭小、温度高等复杂环境,可达性好,检测速度快,易于采集部件的完整图像进行离线分析,可实现对检测信息的编辑、存储,因此发展视频检测技术,用以替代直接目视检测技术可以带来更大的方便。

视频检测技术的影响因素有:照在被检物体上光线的波长和光强;物体所处现场的背景颜色;物体的结构;观察的角度;视频检测系统中机械装置的结构和功能等。在视频检测中,想要获得清晰、客观、准确的图像,首先要分析每一个影响图像质量的因素。

光源的光谱

自然照明的太阳光和人工照明的白炽灯均辐射连续光谱,其光谱包含着各种色光。物体在太阳光和白炽灯的照射下能够显示出真实的颜色。但物体在非连续光谱的照射下,其颜色就会有不同程度的失真。例如:蓝色检测物以白光照射时呈蓝色,而以黄光照射则呈黑色。

在目视检测中,通过受检表面颜色差异判断出受检表面的状态是比较常用的一种判断方法,所以在实际检测中选用正确的光谱照明是非常重要的。

在核电站视频检测系统的设计与制造中,应较多采用显色性良好、便于调节、方便使用的白炽灯,而不建议使用其他人工光源特别是辐射非连续光谱的气体放电灯。

光源的色温与白平衡

在实际检测中,尤其是在蒸汽发生器水室内表面的检测中发现,检测系统所显现的图像偏红,但是在直接肉眼对蒸汽发生器水室内表面进行观察时发现水室内壁并非为偏红,这说明视频检测系统在采集图像时发生了偏差。

经过研究发现,视频检测系统中最关键的传感器件——摄像机对图像的感应除与光线的波长有关外,还与色温有关。色温与光谱成分之间既有区别又有一定的联系。白炽灯的显色指数为100,色温为2800 K,在白炽灯照射下摄像机采集和还原出的图像会偏红,这是因为色温较低,光谱中含的长波光较多。这种图像较容易造成对锈蚀缺陷的漏检。

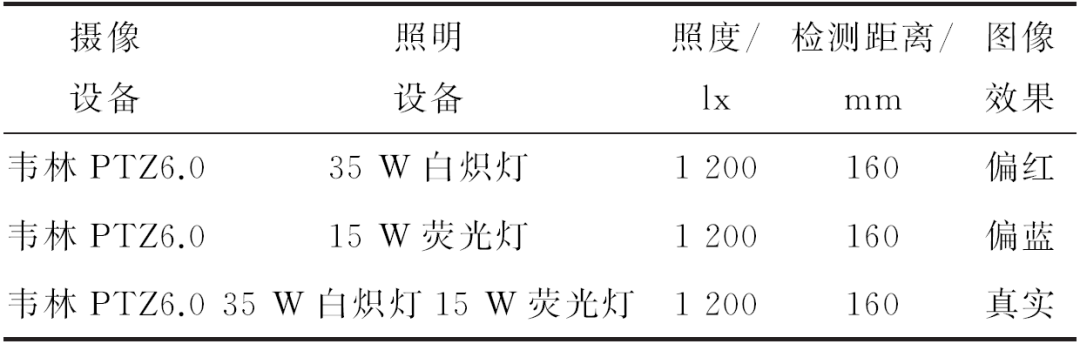

针对色温对摄像质量的影响进行对照试验,得到不同光源参数下的检测图像效果如表1所示。白炽灯照射下锈蚀的图像效果如图1所示。

表1 不同光源参数下的检测图像效果

图1 白炽灯照射下锈蚀的图像效果

由图1可见,图像偏红,基本不能分辨出较小的锈蚀显示。

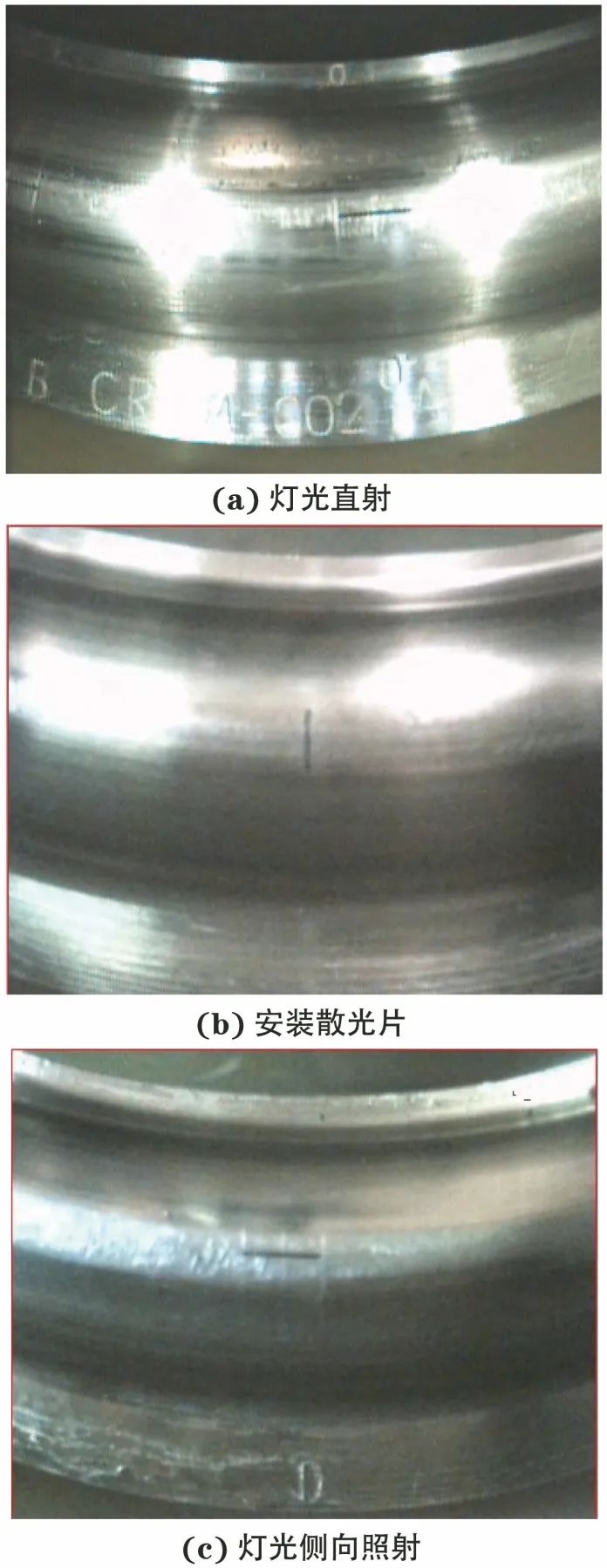

荧光灯的显色指数为80~90,色温为5000 K。使用荧光灯照明时采集的图像偏蓝,在视频检测中同样需要避免。荧光照射下锈蚀的图像效果如图2所示。

图2 荧光照射下锈蚀的图像效果

由图2可见,采集的图像偏蓝,基本不能分辨出较小的锈蚀显示,并且物体真实颜色已完全丢失。

为了尽可能减少外来光线对目标颜色造成的影响,在不同的色温条件下都能还原出被摄目标本来的色彩,摄像机应通过相关器件进行色彩校正,以达成正确的色彩平衡。摄像机的白平衡机构会试图把偏白色调整成纯白色。如果白平衡感应器检测到画面最亮的部分偏黄,其会加强蓝色来减少画面中的黄色色彩,以求得更为自然的显示。

在白炽灯照射下,摄像机中的白平衡机构会平衡掉显示中反射偏黄的光线,造成这些显示在图像中减弱甚至消失,其直接后果是造成缺陷漏检。为了避免这种情况,在保留白炽灯能够辐射连续光谱的优点下,可以使用荧光灯作为辅助光源来提高色温以改善图像质量。

在试验参数不变的情况下,白炽灯与荧光灯混合照射锈蚀的图像效果如图3所示,可见整个图形区域的色彩较为真实,可以分辨出较小的锈蚀显示。

图3 荧光灯与白炽灯混合照射时锈蚀的图像效果

通过试验可知以白炽灯为主要光源,荧光灯作辅助光源照射检测物体表面可以得到更客观、真实的图像。

在核电站视频检测系统的设计、制造与检测中,可以采用这种方式降低色温对显示的影响。

被检物体表面的照度与检测距离

各国的目视检测标准中都规定了受检表面的照度和检测距离。对于具体的视频检测系统而言,受检表面的照度和检测距离要求与系统摄像机的性能有关。但对于一个具体的视频检测系统必须要规定一个有效的照度和检测距离范围,以便验证所采集图像的有效性。

CCD摄像机的工作原理

CCD(电荷耦合器件)摄像机由光学透镜、CCD器件、处理电路等组成。CCD摄像机不仅可以对不同尺寸大小的显示器进行亮度和色度的面测量,还可以根据测量结果对显示器的显示画面进行分析,也可以对显示器不同观测视角下的图像性能进行测试。光束通过光学透镜照射在外加驱动时钟脉冲电压驱动下的CCD光敏面上,完成电荷注入、电荷转移、电荷输出,从而实现视觉信息的获取、保留和传输。摄像机的核心CCD器件是由整齐紧密排列的若干个小的光敏元(通常称为像素)组成的阵列。每个像素都是相对独立的光电转换单元。当有光图像输入时,每个像素位置上就有对应不同强弱光的电荷产生,再给CCD阵列加上按时间序列转移的毓电压驱动,光敏像素中生成的电荷就会以像素为单位高速连续输出,并按照视频要求的规则传输到视频接收机上,从而显示出连续活动的真实景物画面。

由其原理可知入射到CCD器件的光束强度越大,产生的电荷就越多,形成的电信号电流越大,其直接结果是提高了摄像机的分辨能力,所以足够的光强即受检表面的照度决定了摄像机的分辨能力。不同摄像机的CCD器件对入射光强有不同的要求,在核电站视频检测中可以根据实际情况对所应用的摄像机进行分辨力验证。

视频检测的观察距离

根据美国、法国、中国关于目视检测的规定,可以使用18%灰度卡上0.8 mm的黑线对视频检测设备的分辨力进行验证。实际操作方法为把灰度卡放在接近于实际检测环境的地方,在距离大于检测设备与受检表面的最大距离处进行验证试验。

假设在实际检测中,灰度卡距检测用摄像机的距离为1 m,灰度卡上的照度为800 lx,摄像机与灰度卡间的观察夹角为30°,此时若检测人员可以在监视器上分辨出灰度卡中0.8 mm的黑线,说明视频检测系统看到的图像是有效的。根据朗伯余弦定律可推断,受检表面照度与观察距离的平方成反比,与观察角度成正比,所以可以确定观察距离小于1 m,观察角度大于30°的受检表面上的照度都大于800 lx,从理论上讲其图像的分辨力都是有效的。

在实际检测中,建议利用灰度卡在接近于实际检测环境的地方,距离大于检测设备与受检表面的最大距离处进行验证试验。确定最低照度过程中,调节灯光的电压不能低于验证时的电压,并保证观察角度大于30°。

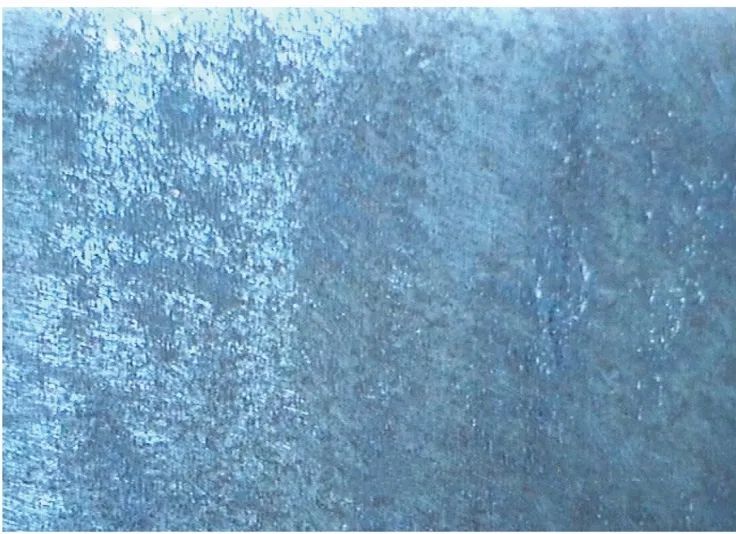

图4 表面眩光对图像显示的影响

图4a和图4b都采用灯光垂直照射受检表面,分辨力较高但其表面眩光很强,图4b虽然安装了散光片但不能有效去除表面眩光,图4c采用侧向照射并利用周围反射面反射使受检表面得到了较均匀的光线。

摄像头的观察角度

各国的目视检测标准都规定了观察角度应大于30°,在视频检测中该标准同样适用。由于缺陷一般是立体的,为了使录像机记录缺陷的偏差降至最低,可在采集图像时尽量使缺陷落在焦点面上,或选择最佳的观察角度来获得立体感相对较强的图像。前者可以通过调节摄像机的焦距完成。后者可以通过机械装置完成,但是在实际检测中受到机械设备和时间的限制,不可能对每一个检测面进行多角度观察,所以在检测前确定好最佳角度和极限角度是必要的。

按照摄影理论,摄像机与物体大致呈45°拍摄时能够得到最佳的立体效果,但是这在核电站视频检测中是不可行的,因为45°拍摄会丢失部分图像。为获得最佳的观察角度,笔者进行了不同角度的拍摄试验,试验参数为:

① 摄像机型号为奥尼克斯DIGTAL COLOR CAMERA MCC-4168D/N;

② 光源为自然光和荧光灯相结合;

③ 表面照度为1563 lx;

④ 观察距离为300 mm;

⑤ 观察角度为30°~90°。

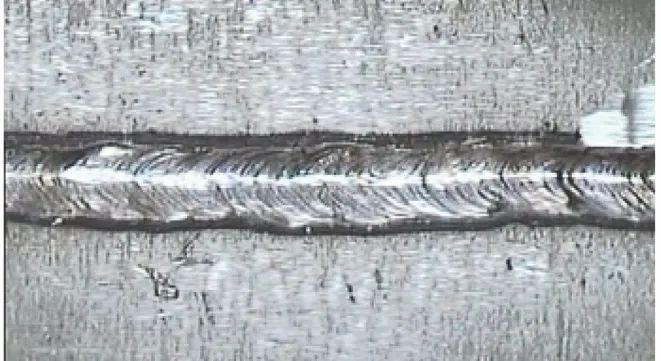

图5~8为不同观察角度下的焊缝图像。

图5 90°观察角下的焊缝图像

图6 80°观察角下的焊缝图像

图7 60°观察角下焊缝图像

图8 30°观察角下的焊缝图像

由图5可见,焊缝附近有飞溅,母材左上角表面较粗糙和存在较多点坑,右边一侧母材的表面状态较为平整但有少量较大点坑。

由图6可见,焊缝附近有飞溅,母材表面较粗糙,点坑较多,并且焊缝两侧有打磨痕迹。

由图7可见,焊缝附近有飞溅,母材表面状态较粗糙,并有少量较大点坑。

由图8可见,焊缝附近有飞溅,母材表面状态较平整,观察不到较明显的点坑。

比较以上试验的图像效果可知,摄像机与受检表面的观察角度为80°时立体感最佳,同时又能全面地采集到所有受检表面。当摄像机与受检表面的观察角度为60°时所采集的图像仍可以反映出受检表面的情况,但在30°时已经存在缺陷漏检的可能。

在核电站视频检测系统的设计、制造与检测中,特别是对平面或筒体表面进行检测时,应保证摄像机与受检表面的观察角为60°~80°,以获取立体感更强、更客观有效的检测图像。