假设您对增材制造 (AM)(通常称为 3D 打印)一无所知。鉴于这种改变行业的技术已经伴随我们超过 30 年,这种假设极不可能,但仍然是这篇“傻瓜”式文章背后的前提。如果您已经是该主题的专家,请随意去做一些更有趣的事情,例如 3D 打印一些很酷的部分或狂欢观看最新的 Netflix 系列。

对于其他所有人,让我们从一个非常简单的增材制造概述开始。美国材料与试验协会 (ASTM) 认可的七种增材制造技术中的每一种都以所需工件的 3D CAD 模型开始。该文件在被送入 3D 打印机之前,像一条面包一样被数字化渲染成数千甚至数十万张纸一样薄的薄片。

该燃烧器内衬是在 Velo3D 的蓝宝石系统上使用 Amperprint 0233 Haynes 282 合金 3D 打印而成。(由 Velo3D 提供)

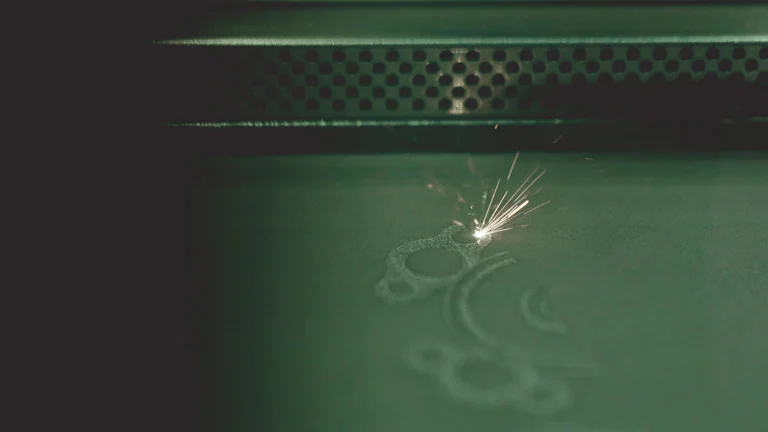

几种最常见的技术使用激光或 LED 光源将每一层的轮廓和内部部分连续追踪到树脂桶或金属或聚合物粉末床的表面,从而固化这些区域。一旦每一层都完成,额外的材料就会被拉过新兴的工件,这个过程会继续,从下到上一遍又一遍,直到零件完成。

还有一些系统使用像热胶枪这样的挤压头来制造零件。一些喷射金属粉末或将细线喷射到聚焦能源(激光或电子束)的路径中,从而将熔融金属沉积到工作表面上,而另一些则选择性地将聚合物粘合剂喷射到粉末床上,形成“绿色”部件之后必须在烤箱中烧结。存在其他方法,其他细节将随之而来,但简而言之,这就是 AM。很简单,对吧?

一个行业的诞生

如前所述,AM 已经陪伴我们很长时间了。它曾经仅限于聚合物打印,后来扩展到工程级陶瓷、含有碳纤维或芳纶 (Kevlar) 的复合材料,也许最引人注目的是金属及其各种合金。我们将在未来的增材制造行业报告中讨论聚合物和其他非金属材料的 3D 打印——不过,这份报告的平衡点将集中在金属增材制造上,它更年轻(目前更小但速度最快) -不断增长的)已成为数十亿美元市场的部分。

德国 Krailling 的 Electro Optical Systems (EOS) 创始人 Hans Langer 可能会争论“年轻得多”的观点。1994 年,也就是立体光刻发明者 Charles Hull 创立 3D Systems 仅八年之后,Langer 的公司利用他们在聚合物粉末印刷(也称为选择性激光烧结或 SLS)方面的专业知识推出了 EOSINT M 160,这是他和许多其他人都认为的机器成为第一台金属3D打印机。

DMLS 3D 打印在 Stratasys Direct Manufacturing 位于德克萨斯州奥斯汀的工厂进行。(由 Stratasys 提供)

这台机器使用了镍和青铜等粉末金属的混合物来打印具有类似于通过金属注射成型 (MIM) 技术制造的机械性能的部件。这显然是一个巨大的飞跃,但 EOS 开始销售能够制造“全致密”金属部件的 3D 打印机还需要十年时间,从而为在航空航天、医疗、交通和能源行业越来越广泛地采用打开了大门。

Langer 和他的团队将这种早期技术称为“直接金属激光烧结”或 DMLS,这是一个不再完全准确的首字母缩略词。如前所述,那些早期的粉末床机器需要青铜或类似的低熔点金属作为粘合剂。相比之下,现代 DMLS 打印机具有足够的激光功率来熔化或“熔合”最耐热的材料,包括钛、铬镍铁合金、哈氏合金以及钨和铌等难熔金属。这就是为什么 EOS 将 DMLS 动词“sintering”替换为“schmelzen”(德语为“熔化”),这是一个更准确的术语,也允许他们保留其长期存在的商标首字母缩略词。

细读粉床融合

撇开简短的历史教训不谈,EOS 与其他 3D 打印机制造商竞争激烈,许多都有自己的特殊首字母缩略词。例如,SLM Solutions Group AG 为其同名的金属粉末床技术 SLM(选择性激光熔化的缩写)注册了商标。Concept Laser 现在是 GE Additive 的一部分,拥有 LaserCUSING 技术,3D Systems 提供 DMP(直接金属打印),TRUMPF 开发了激光金属熔合 (LMF),Velo3D 提供其蓝宝石系统及其底层智能融合工艺。

DMP Factory 350 Dual 具有集成粉末管理和双激光器配置,可提高生产力并降低运营成本。(由 3D Systems 提供)

所有这些都是激光粉末床熔合 (LPBF) 的示例,它是 ASTM International 描述为粉末床熔合 (PBF) 技术的金属子集,其中还包括聚合物印刷。顾名思义,LPBF 打印机使用金属粉末床,上面放置一个或一系列激光,执行一开始描述的任务——跟踪轮廓和光栅,或者以其他方式填充每个数字零件层的内部。这会形成一个小的熔化金属“池”,一旦激光通过,它就会与下面的层融合、冷却并立即凝固。

与 LPBF 密切相关的是电子束熔化 (EBM),正如您可能猜到的那样,它使用电子束代替激光来进行熔化。在撰写本文时,只有一个主要的 EBM 供应商存在——Arcam,现在归 GE Additive 所有。尽管有能量输送方法,但这两个过程非常相似。两者都比目前描述的要复杂得多,这就是每个 3D 打印机制造商开始将自己与其他产品区分开来的地方。

例如,制造商加热他们的金属粉末床以减少当激光或高能电子撞击冷金属粉末时发生的热冲击——根据材料、打印机和零件几何形状,这个温度可能是几百摄氏度(约 600 °F) 或更高。

而且由于氧气和湿度会对电子束和熔融熔池造成各种破坏,并且还容易与钛和铝等金属发生反应,因此必须严格控制金属 3D 打印机构建室内的环境。在大多数情况下,会产生真空以从腔室中抽出空气和其他杂质,然后用精确量的氩气或类似的惰性气体填充腔室。同样,每个建造者都有自己独特的方法,即使每个建造者都必须遵循相同的物理定律。

支撑和表面

另一个重要的考虑因素是每层完成后引入新鲜原材料的方法。一些 3D 打印机使用硬金属或塑料刀片在快速生长的工件上刮下一层薄薄的粉末。其他人使用滚筒,在材料进行时压实,有些人采用刚性橡胶刮刀方法或替代的非接触式重涂机系统。在所有情况下都面临的挑战是在不一定平坦的表面上输送一致且可预测的粉末量,并且实际上可能具有小突起和锋利的边缘,可以在刀片通过时抓住刀片,不幸的事件被称为“撞到建造。”

最后一点将我们引向激光粉末床融合的圣杯——管理导致单个零件层在构建过程中翘曲或向上卷曲的强烈热应力,这些应力需要随后进行热处理来缓解。与某些类型的聚合物打印一样,这里的解决方案是将零件锚定到构建板(构建大多数金属零件的可移动夹具)以及使用战略性放置的类似脚手架的结构的其他零件或零件部分。然而,精确控制构建室内的激光输出和气氛有助于减少或在某些情况下消除对此类结构的需求。

无论如何,一旦使用高精度锯或电火花线切割机将 3D 打印部件从构建板上切下,则必须通过 CNC 加工、手动或机器人磨削或振动去毛刺方法去除这些“支撑”。这也是一个机会来平滑大多数 AM 工艺产生的特征性粗糙表面光洁度,并完成机器紧公差或应用关键部件特征。所有这些都是 3D 打印过程中不可或缺的一部分。出于这个原因,金属 3D 打印和传统机械加工(又称减材制造技术)将在可预见的未来继续相互补充。

直接存款

与 LPBF 和 EBM 相比,金属 AM 猫的剥皮方法更多。其中之一是定向能量沉积 (DED),这种技术通常用于修复涡轮叶片等部件,但也非常适合从头开始构建金属部件。与激光粉末床(实际上是所有 3D 打印技术)一样,存在许多特定于品牌的迭代,其中包括 Optomec 的激光工程净成形 (LENS)、通快的激光金属沉积 (LMD) 和 Precision Optical 的直接金属沉积 (DMD)制造 (POM)。

此处展示的是 Optomec 的 HC-245 5 轴激光粉末熔合 (LPF) 熔覆和焊接系统,专为中小型部件的修复或堆焊而设计。(Optmec 提供)

许多 DED 系统将金属粉末流注入到指向现有工件或构建板上的高功率激光的路径中。当两者合并时,在表面上形成熔池,导致材料在明确定义的区域内净沉积。对于钛等反应性金属,需要一个充满惰性气体的密封构建室,否则将使用围绕光束并从构建区域消除氧气的保护气体用于反应性较低的合金,例如不锈钢。

其他 DED 机器制造商消耗线材而不是金属粉末。其中之一是 Sciaky 的 EBAM,是电子束增材制造的缩写。但也有 Norsk Titanium 的快速等离子沉积 (RPD)、Gefertec 的 3DMP(3D 金属打印)、Lincoln Electric 和 WAAM(电弧增材制造)等等。从广义上讲,无论是wire-DED、DED-arc 还是WAAM,都属于DED 保护伞。

具有讽刺意味的是,这最后一种是已知最早的金属增材制造形式。1925 年,宾夕法尼亚州威尔金斯堡的发明家拉尔夫·贝克和他的雇主西屋电气公司为贝克的“制造装饰物品的方法”申请了专利。它描述了使用电弧焊“生产具有装饰性和有用形状的容器或容器”,这一过程与当今的金属丝包覆、硬面处理和其他众所周知的构建零件表面的方法几乎没有区别。

Baker 时代的变化是使用 CNC 龙门架或机器人运动控制来驱动沉积头,使其能够在三个维度上追踪复杂的零件几何形状。这为 DED 提供了极大的灵活性,更不用说它的生产力了。一些 DED 系统在各种高性能合金(铜、钛、不锈钢和难熔金属等)中的沉积速率为每小时十几公斤。

这种为 Arcimoto 的 Fun Utility Vehicle 设计的后摆臂采用基于树脂的 3D 打印模具图案铸造而成。(由 Nexa3D 提供)

例如,美国宇航局正在探索使用基于粉末的 DED 来建造数米宽的排气喷嘴。同样,Relativity Space 成功地 3D 打印了同样巨大的燃料箱,据说已经将建造典型火箭所需的部件从 100,000 个减少到仅 1000 个。林肯电气和其他 DED 供应商能够快速生产曾经需要数月才能建造的大型工具和机械部件。通过像机器制造商 DMG MORI、Okuma 和 Mazak 那样为五轴加工中心配备 DED 头,可以在一次操作中完成所谓的高精度和复杂工件的混合制造。

走向成功

粉末也可以以其他方式涂抹。例如,Markforged 开发了将金属粉末与蜡状材料结合成长丝线轴的方法,这些线轴看起来很像在除草机中发现的线轴。与基于聚合物的熔丝制造 (FFF) 的操作相同,这种金属填充材料通过加热的挤压头进料并沉积到下方的工作表面上,从而构建零件。完成后,将它们清洗以去除大部分粘合剂,然后在炉中烧结直至固化。他们称他们的工艺金属 FFF。

Desktop Metal 发明了一种类似的技术。其 Studio System 采用结合金属沉积 (BMD),顾名思义,它依靠预先包装的结合金属粉末棒逐层挤压来构建工件。然而,这些部件不是经过二次清洗操作,而是经过两阶段烧结过程。这两种系统都旨在简化打印过程并消除对松散金属粉末的需求,从而使其可以在均匀的办公环境中使用。

然后是粘合剂喷射。在这里,基于聚合物的粘合剂选择性地喷涂在金属粉末床的表面上,暂时将颗粒固定在一起。与 LPBF 系统类似,然后将一层新鲜粉末拉过表面并重复该过程,最终产生“绿色”零件。与其他依赖烧结的增材制造系统一样,这些相对脆弱的结构必须在溶剂中清洗或用紫外线固化,然后才能进入烤箱进行最后的熔合过程,在那里它们变得完全致密。

除了基于烧结的技术之外,还有更多。例如,Fabrisonic 的超声波增材制造 (UAM) 使用“喇叭”将极高频声波投射到金属薄片上,将它们粘合在一起。即使是钛和铝等不同的金属也可以连接起来形成金属三明治,当与 CNC 铣头结合使用时,可以实现包含集成电子设备的复杂部件。然后是 Hybrid Manufacturing Technologies 的 Jason Jones,他发明了激光熔覆和聚合物挤出头,可以改装到任何 CNC 铣床、多任务车床或机械臂上。机床制造商 Matsuura 和 Sodick 通过将金属增材制造集成到某些型号的立式加工中心中,使 LPBF 更进了一步,

外卖?金属 3D 打印才刚刚起步。

设计和成本考虑

如果没有简要提及增材制造零件的设计,任何有关金属增材制造的文章都是不完整的,许多人将其称为 DfAM。在某些方面,这是对话中最重要的部分,尤其是在金属 AM 方面。这是因为所有形式的 3D 打印——金属、聚合物或其他形式——都为设计师提供了以前无法获得的机会,以制造更强大、更轻、更有效的产品,这些产品已针对预期应用进行了优化。

然而,利用这些功能取决于两件事——设计师的技能和她使用的软件。实现其中的第一个需要教育、经验和不小的努力。好消息是 3D 打印机制造商和增材制造社区通常为每个人提供大量资源,更不用说包括宾夕法尼亚州立大学在内的大学已经开始提供增材工程学位的事实。对于一个年轻人(甚至是一个不那么年轻的人)来说,这是从事制造业的好时机。

至于与 AM 相关的软件,CAD 行业在跟上并在某些情况下超越 3D 打印机开发方面做得很好,现在提供的产品远远超出了之前提到的切片和构建准备工具。拓扑优化、衍生式设计、增材制造工作流程管理——这些只是大大小小的增材制造商可用的系统中的一小部分,所有这些都有助于使增材制造零件设计更加稳健,3D 打印过程更加高效。

这一切都有一些很好的理由。增材制造承诺了许多远远超出工厂车间的好处。正如 Velo3D 首席执行官 Benny Buller 最近所说,AM 使本地打印和全球颠覆成为可能。这个看似简单的说法却有着深远的意义。这意味着更短的供应链、更快的设计和开发周期、更少的设备停机时间和更高的产品效率。也许最重要的是,这意味着更少的浪费——在时间、能源和自然资源等方面,所有这些对地球和依赖她的人们来说都是好消息。