中国 3D 打印机制造商Eplus3D凭借其最新的客户项目在铁路领域首次亮相。

该公司与一家未具名的铁路公司密切合作,使用其大幅面EP-M650 系统3D 打印一组定制的最终用途制动盘,供火车使用。每个尺寸为 Φ 648 x 90mm³,零件使用 24CrNiMo 合金钢打印,从开始到完成的总构建时间为 631 小时。

该用例是 Eplus3D 的一长串 3D 打印应用程序中最新的一个,据报道,与传统生产方法相比,该用例为铁路公司带来了更低的成本和更短的交货时间。

EP-M650 3D 打印机。图片来自 Eplus3D。

对高性能制动盘的需求

与航空航天和汽车一样,铁路行业也是建立在高性能金属部件之上的。今天的高速列车最高时速可达 350 公里或更高,每节车厢重约 60 吨。因此,行驶中的列车背后有巨大的惯性和动能,这使得在短时间内制动和停止变得非常困难。

制动盘只需通过相互挤压来工作,从而产生摩擦以抵消火车车轮的旋转。不幸的是,摩擦不会产生热量,因此刹车盘(和刹车片)通常需要承受大约 900°C 的高温。它们还设计用于在雨、雪、沙和阳光下的各种恶劣环境中工作。

当今的许多制动盘均由钢合金制成,并通过金属铸造和锻造等传统工艺制造。虽然这些方法确实提供了出色的机械性能和表面光洁度,但它们也存在生产周期过长的问题。这在为更换采购备件时尤其麻烦,因为交付可能需要几个月的时间才能完成,而且供应链的每一步都会增加成本。

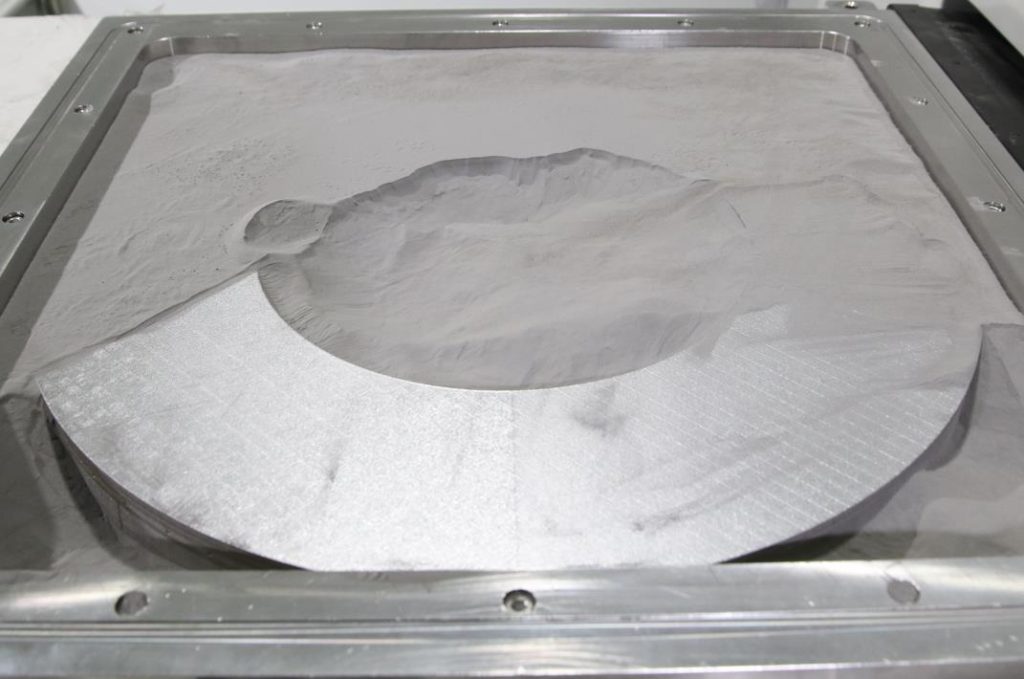

构建室中的 3D 打印制动盘。图片来自 Eplus3D。

铁路部门的新工具

采用增材制造方法,Eplus3D 使用了其 EP-M650 3D 打印机,这是一种四激光粉末床融合系统,具有 655 x 655 x 800 毫米的大幅面构建体积。

该机器与多种金属粉末兼容,例如钛、铝、铬镍铁合金、钴铬合金等。该项目使用的 24CrNiMo 钢以其高抗拉强度、断裂韧性和出色的热稳定性而闻名——这是制动盘的关键特性。

除了缩短交货时间和降低生产成本外,使用 3D 打印在零件性能方面也有很多好处。根据 Eplus3D 的说法,由于高功率激光束的反应性,3D 打印制动盘提供了更高的密度,从而产生了更好的机械和摩擦性能。由于表面特征和孔被打印为一个整体部件,因此还发现制动盘具有出色的散热性。

最终,Eplus3D 为其 3D 打印机在机车车辆领域看到了光明的未来,提供了一种新的改进方法来制造关键备件而不牺牲零件性能。

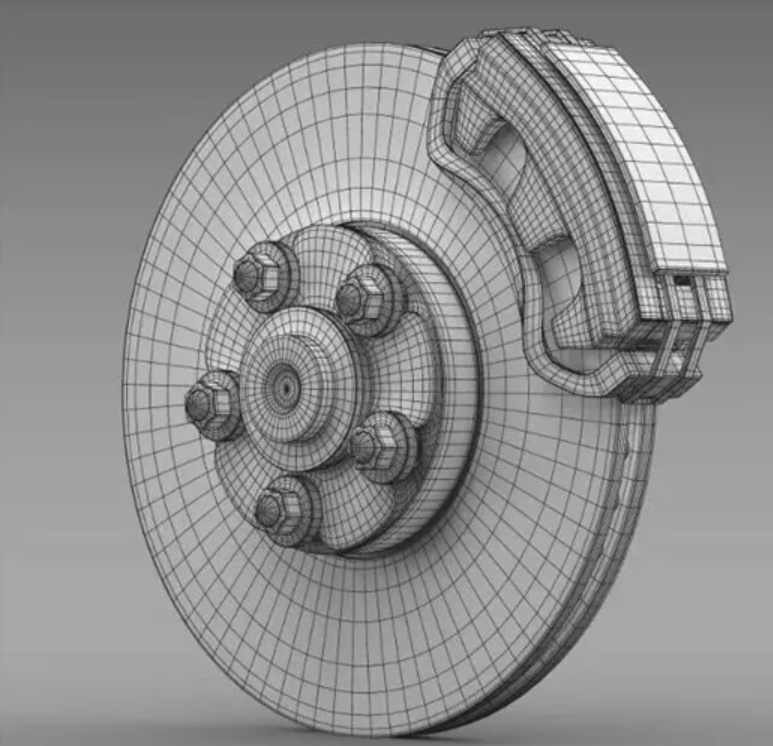

数字刹车盘设计。图片来自 Eplus3D。

尽管如此,Eplus3D 并不是第一家在交通运输领域利用增材制造技术的公司。就在最近,总部位于法国的机车车辆制造商阿尔斯通采用Stratasys的 FDM 3D 打印技术来简化自己的备件生产运营。该公司的最新项目之一涉及为阿尔及利亚的 Sétif Tramways 生产一套应急备件,从而大幅缩短交货时间并为 Sétif Tramways 节省数千美元的制造成本。

在其他地方,科技公司ARMOR的增材制造材料部门Kimya使用 3D 打印为一家未具名的铁路供应商生产过时的保护罩组件。开发于 1982 年,盖子的模具已不复存在,因此在使用 PEEK 进行 3D 打印之前,必须从头开始重新设计备件。