蒸汽发生器用690镍基合金传热管是核电站一回路压力边界的关键部件,属于核安全一级部件,传热管的质量对核电站的安全性有重要影响。通常传热管设计使用寿命为60年,且在高温、高压、强辐射、腐蚀、潮湿的环境下运行,因此为了提高反应堆的可靠性和安全性,在制造过程中需多次进行涡流检测来保证传热管的质量,同时采集信号为后续在役检测提供数据支撑。

涡流检测的时机和目的

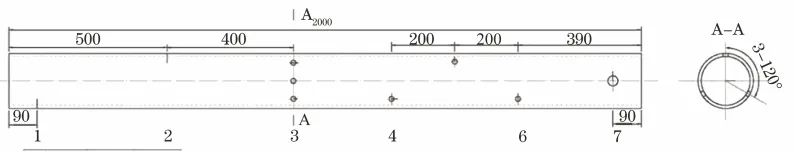

所检测的690镍基合金传热管如图1所示,规格为17.48 mm×1.01 mm(直径×壁厚)。传热管的制造工艺复杂,先由钢锭经过挤压变形成为荒管管坯,再经过反复多道轧制、矫直、固溶热处理、酸洗、抛光等工序,最终变为需要的成品,成品阶段还需经过各种检测、试验、时效热处理、消应力热处理、定尺等工序,最终合格才交付给客户。

图1 蒸汽发生器用690镍基合金传热管实物

在整个制造过程中,应分别使用外穿式和内穿式线圈,采用单频、多频、绝对式、差动式涡流检测技术,对热管至少进行3次涡流检测。

首次涡流检测

是在最终矫直及带式抛光之后进行超声涡流联合检测,此时可称为直管外涡流检测,其主要目的是检测钢管外壁缺陷。此时应注意由于端部效应,传热管两端存在一定的盲区,应在最终成品上切除。

第二次涡流检测

是在直管时效热处理后、弯管前进行,此时可称为直管内涡流检测,主要目的是控制信噪比,为提高和保证传热管在使用寿命中实施在役检测的可行性。此时应注意除盲区外,应确保全长范围内涡流噪声水平数据采集的完整性。

第三次涡流检测

是在弯管、消应力热处理、水压后进行,此时可称为弯管内涡流检测,主要目的是检测壁厚减薄、磨损、凹痕等缺陷信号。其中第1~17排,弯管半径R<300 mm的U形管通常要求在完成U形弯曲并进行消应力处理后进行检测,其余R≥300 mm的U形管应在完成U形弯曲后进行检测。

直管外涡流检测

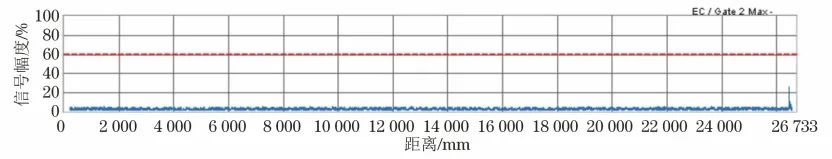

直管外涡流检测采用的是在线自动涡流检测技术,一般和超声检测同时进行。涡流检测使用外穿过式差分线圈,涡流检测线圈的尺寸应与被检管的尺寸相匹配,且填充系数大于0.7。一般采用内径为20 mm的线圈,推荐频率为60 kHz,该频率可以使得对比样管上的标准人工缺陷信号幅值相近。直管外涡流检测对比样管结构如图2所示。

图2 直管外涡流检测对比样管结构

通常对比样管需包含以下标准人工缺陷:

内外表面均应刻有最大长度为12.7 mm,最大深度为0.08 mm,最大宽度为1.00 mm的周向槽。

3个在同一轴向位置沿周向间隔120°分布,最大直径为0.78 mm,最大深度为0.78 mm的外壁平底孔。

一个直径为1.57 mm的贯穿单侧管壁的通孔。

3个最大直径为0.78 mm的通孔,其沿周向120°分布且在轴向方向分散分布,以避免相互干扰。

采用对比样管上的标准人工缺陷调整灵敏度,使标准人工缺陷的最小信号幅值达到显示屏满屏高度的60%左右。检测时在基准灵敏度上提高2~3 dB作为扫查灵敏度。样管的直管外涡流检测结果如图3所示,可见内壁人工缺陷的信号幅度最小,只有保证了线圈内壁人工缺陷的灵敏度,才可以保证整个管壁的检测灵敏度。

图3 样管的直管外涡流检测结果

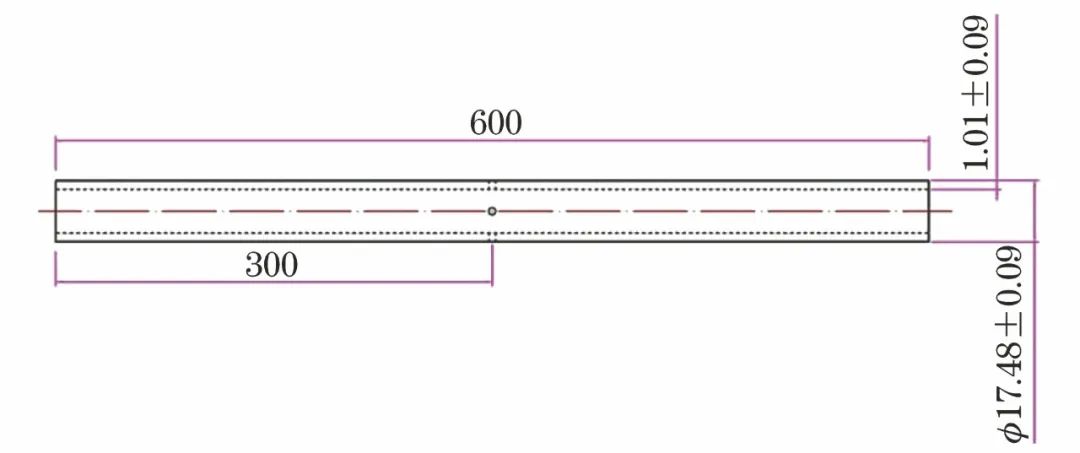

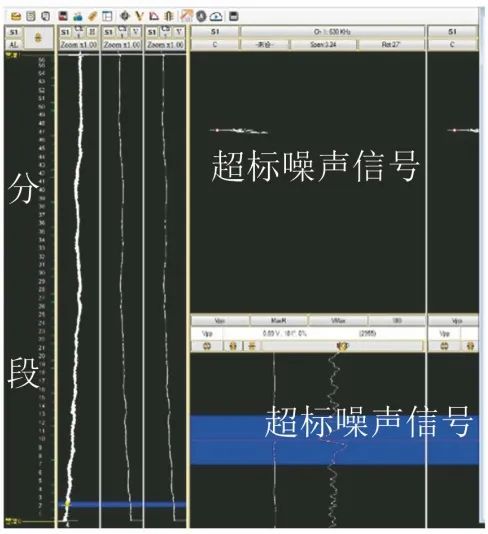

传热管在进行直管外涡流检测时的验收评定较为简单,即通过幅值的大小来判定合格与否,只要涡流信号不超过闸门即判定为合格,产品的直管外涡流检测结果如图4所示。

图4 产品的直管外涡流检测结果

应注意超过闸门的信号不应都立即判定为不合格,且应目视查看缺陷打标处是否有明显的缺陷,如无明显缺陷,应重新进行涡流检测复验。

同时,应注意所有管子两端均存在盲区,可通过对比样管确定其盲区,盲区一般不大于200 mm,应在报告中记录并在最终成品时将盲区切除。

直管内涡流检测信噪比的测量主要依靠数据采集系统和数据分析软件。检测探头采用涡流内穿过式差分线圈,要求填充系数不小于0.8,且不大于0.88,通常采用外径为14.2 mm的线圈,线圈宽度为1.5 mm,线圈间距为1.5 mm;一般采用的频率为630 kHz。

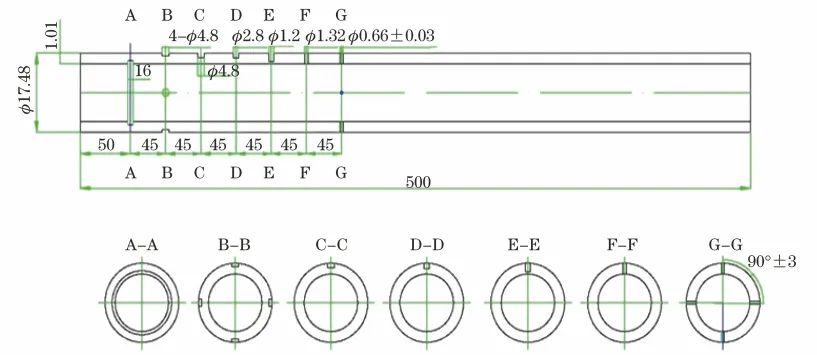

直管内涡流检测对比样管结构如图5所示。对比样管的尺寸、材料、热处理工艺及表面状态应与被检管的相同。用于信噪比检测的对比样管应包含4个在同一轴向位置沿周向间隔90°分布,直径为0.66±0.05 mm的通孔。

图5 直管内涡流检测对比样管结构示意

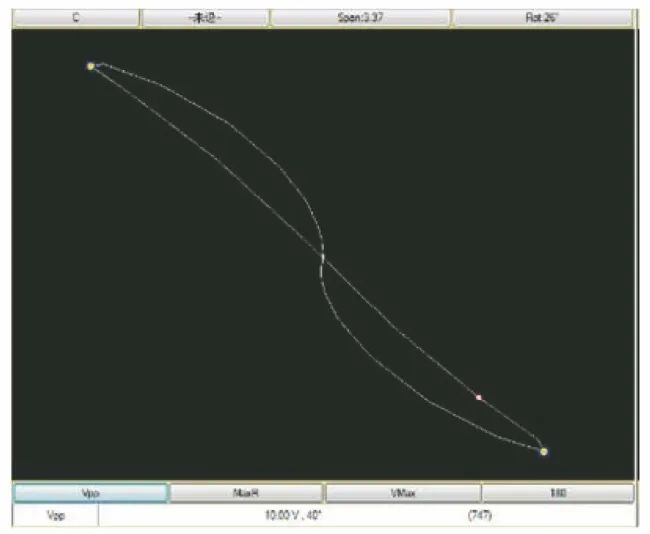

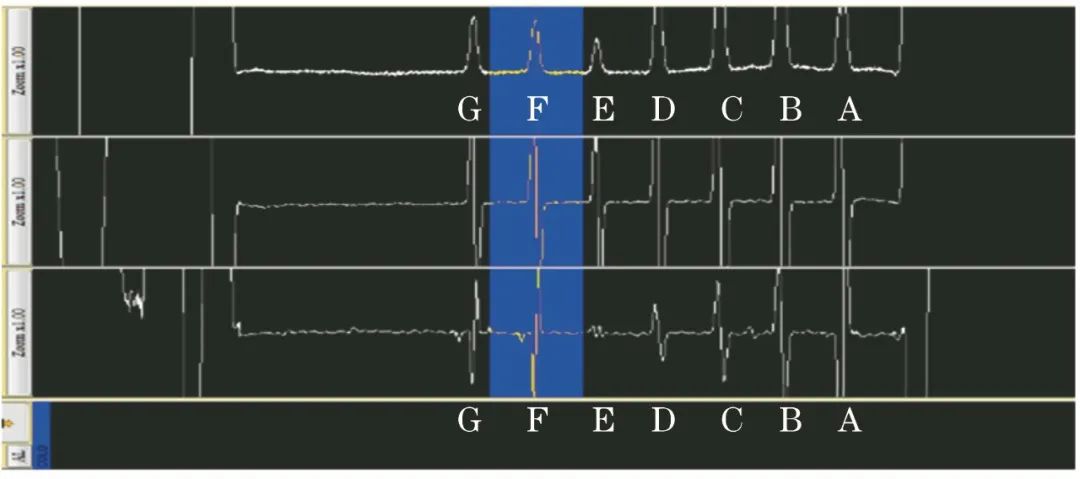

在630 kHz差分通道下,将对比样管上4个直径为0.66 mm的通孔信号的相位设置为 40°,幅值(峰-峰值)设置为10 V,将信号调至为满屏高度的80%。在一个标定组开始时采集对比样管数据,连续采集3次作为起始标定;在一个标定组结束时采集对比样管数据,连续采集3次作为结束标定。直管内涡流检测样管标定结果如图6所示。

图6 直管内涡流检测样管标定结果

信噪比测量由软件自动完成,应测量每根被检管每个测量段的平均噪声值,取最大平均噪声作为被检管的评价依据。任意0.5 m长直管段上信噪比平均值小于20的管子应判定为不合格。产品的直管内涡流检测结果如图7所示,红色标识即为低于20的超标数值。

图7 产品的直管内涡流检测结果

此时应注意每个测量段重叠不低于6 mm。在结束标定时,应使用标定数据对检测系统进行校验。如果4个直径为0.66 mm的通孔信号幅值不超过(10±1) V,同时相位不超过(0±2)°,则系统校验合格。系统校验时若发现不合格,则应重新建立数据采集标定组,自上次校验以来的所有被检管子应在系统重新校准后重新检测。

另外注意此处信噪比要求在0.5 m长度上的平均值不低于20,虽然较RCC-M标准(要求信噪比整体不低于7,局部不低于6)更为严格,但是可能会存在局部噪声较大的问题,而给在役检查带来较大困扰,因此信噪比接近20的区域应特别关注局部噪声。

弯管内涡流检测

弯管内涡流检测的难点主要是对采集的涡流信号进行分析。探头采用内穿过式线圈,要求填充系数应不小于0.8,且不大于0.88,通常采用外径为14.2 mm的线圈,线圈宽度为1.5 mm,线圈间距为1.5 mm。一般采用的频率为630,320,160,35 kHz,分别对应差分和绝对共8个通道。

弯管内涡流检测对比样管结构示意如图8所示,对比样管应含有下列人工缺陷:

1个贯穿单侧管壁的通孔,其直径为1.32 mm。

1个直径为2.8 mm的外壁平底孔,深度为壁厚的60%。

1个直径为4.8 mm的外壁平底孔,深度为壁厚的40%。

4个直径为4.8 mm的外壁平底孔,在同一轴向位置沿周向间隔90°分布,深度为壁厚的20%。

图8 弯管内涡流检测对比样管结构示意

在630 kHz差分通道下,将对比样管上4个20%外壁平底孔所产生信号的峰-峰间幅值设置为4 V。以此为基准,归一化至其他通道。

然后,在一个标定组开始时采集对比样管数据,连续采集3次作为起始标定;在一个标定组结束时采集对比样管数据,连续采集3次作为结束标定。弯管内涡流检测样管人工缺陷对应信号如图9所示。

图9 弯管内涡流检测样管人工缺陷对应信号

在涡流检测过程中,传热管制造厂常发现的涡流信号类型有皮尔格漂移(PDS)、差分自由段显示(DFI)、磨损(MBM)、凹痕(DNG)、壁厚减薄(TWD)、弯管处正切信号(TAS)等。笔者对常见信号产生的原因和特征进行了分析。

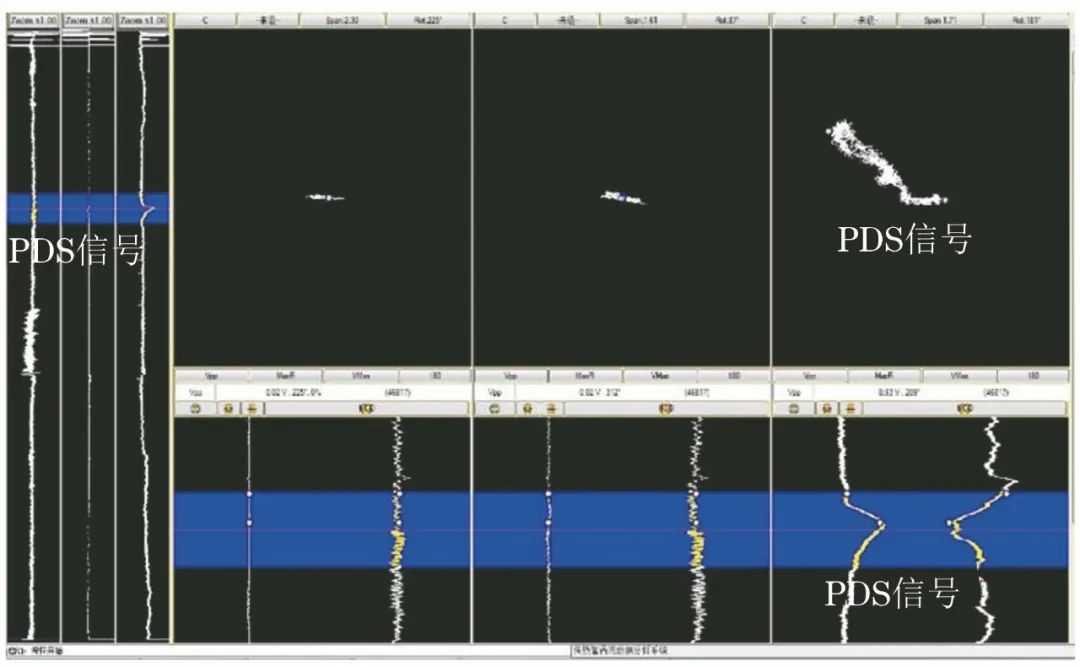

(1)皮尔格漂移信号通常是由于轧机在连续轧制过程中发生卡顿而产生的,其在6号绝对通道上的信息较为明显,垂直分量信号为有尖角的、开口较大的山峰形状,经验证,6号通道垂直分量信号山峰向左表示壁厚变厚,山峰向右表示壁厚变薄,皮尔格漂移信号如图10所示。

图10 皮尔格漂移信号

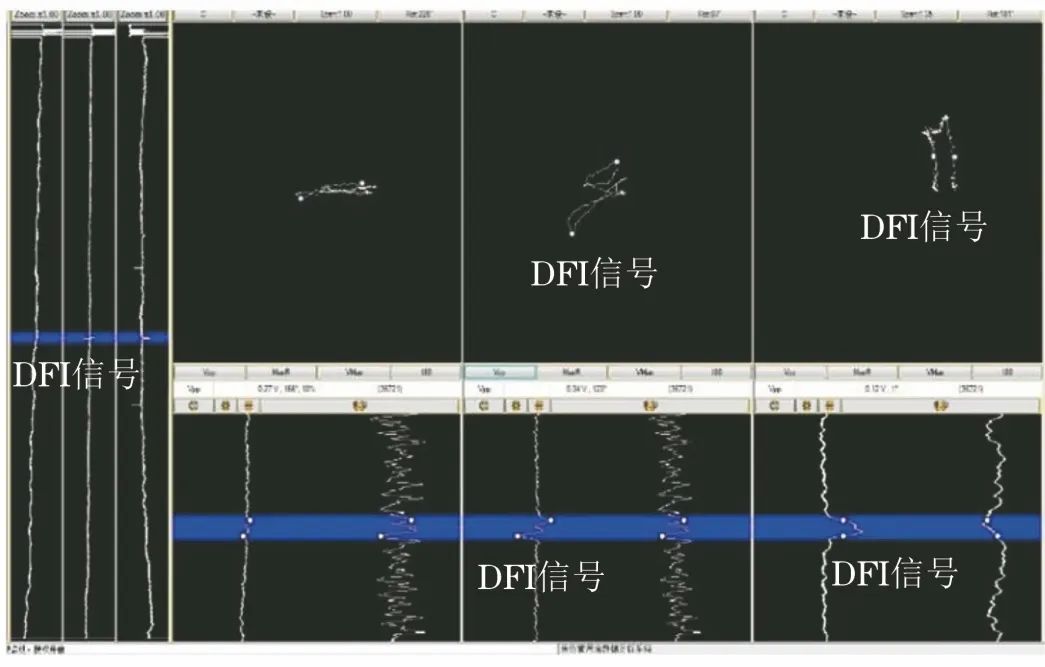

(2)差分自由段显示通常由真空炉热处理时,传热管受热膨胀,管与管之间相互摩擦产生,信号主要在3,6号通道上显示,表现为不规则的8字形,角度变化不规律,6号通道垂直分量需放大才会开口,差分自由段显示信号如图11所示。

图11 差分自由段显示信号

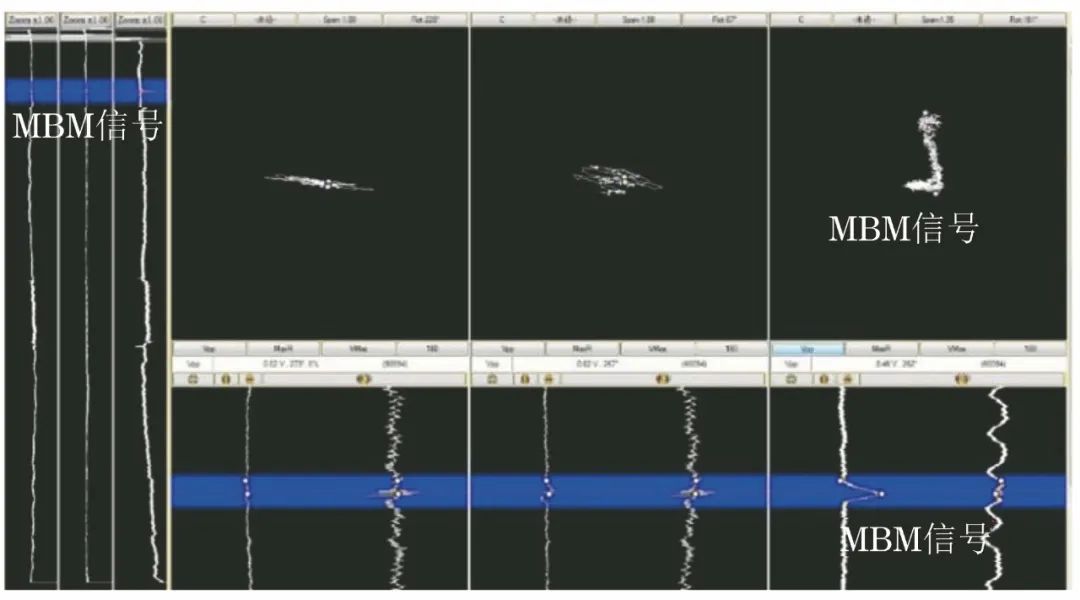

(3)磨损信号通常由表面修磨时产生的不连续引起。一般在6号低频160 kHz绝对通道垂直分量上显示,开口闭合,需放大才会开口,不呈8字形显示,磨损信号如图12所示。

图12 磨损信号

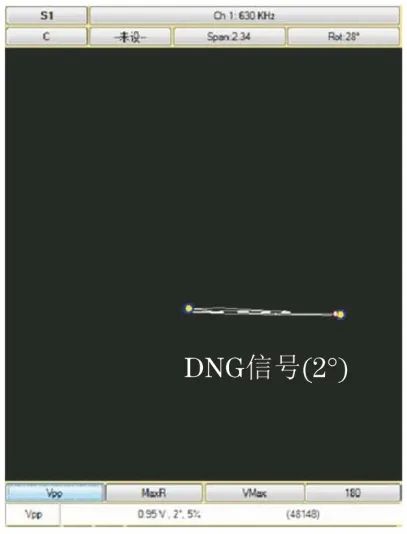

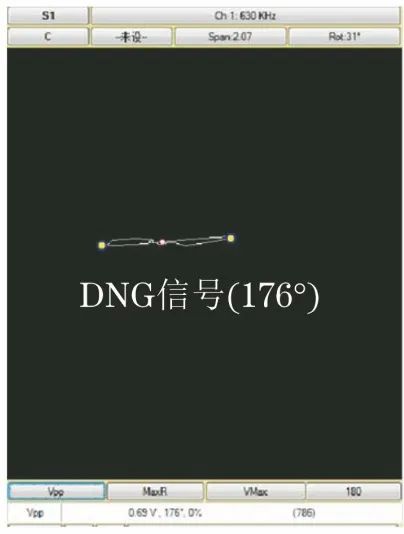

(4)凹痕信号主要是由工件内表面或外表面因轧制或碰撞产生的凹坑引起。通常在主频率630 kHz差分通道上显示,信号基本在水平方向,形成8字形信号。内表面凹痕相位在0°附近,深度越大,相位越大;外表面凹痕相位在180°附近,深度越大,相位越小。凹痕信号如图13和图14所示。

图13 内表面凹痕信号

图14 外表面凹痕信号

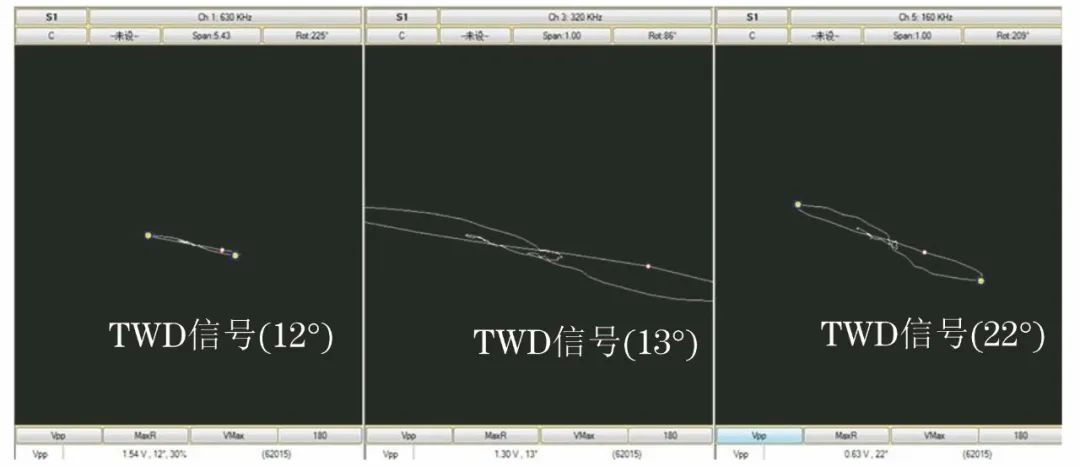

(5)壁厚减薄信号主要是轧制过程中芯棒偏移导致厚度不均匀面引起。信号类似于8字形,在1、3、5通道上显示,相位随频率减小逐渐增大,且增大的更快。一般在之前的直管自动超声测厚工序中即会被发现并去除。壁厚减薄信号如图15所示。

图15 壁厚减薄信号

(6)折叠信号一般是轧制时产生的裂纹、扎伤或擦伤在后续的冷轧中被叠压在钢管表面上又未熔合成牢固的金属重叠而引起的。信号为扁平的8字形,通常在1、3、5通道上水平分量较大,相位通常为12°左右,根据折叠深度而略有变化。通常在之前直管内涡流检测工序时就会发现并去除。折叠信号如图16所示。

图16 折叠信号

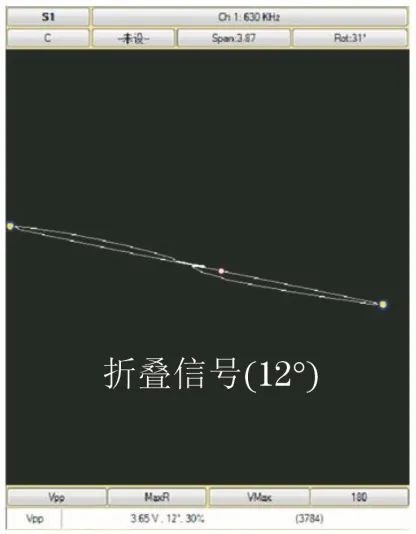

(7)停机信号主要是因为轧机突然停机而产生,一般发生在端部,在1、3、5通道水平分量上显示较大信号。停机信号如图17所示。

图17 停机信号

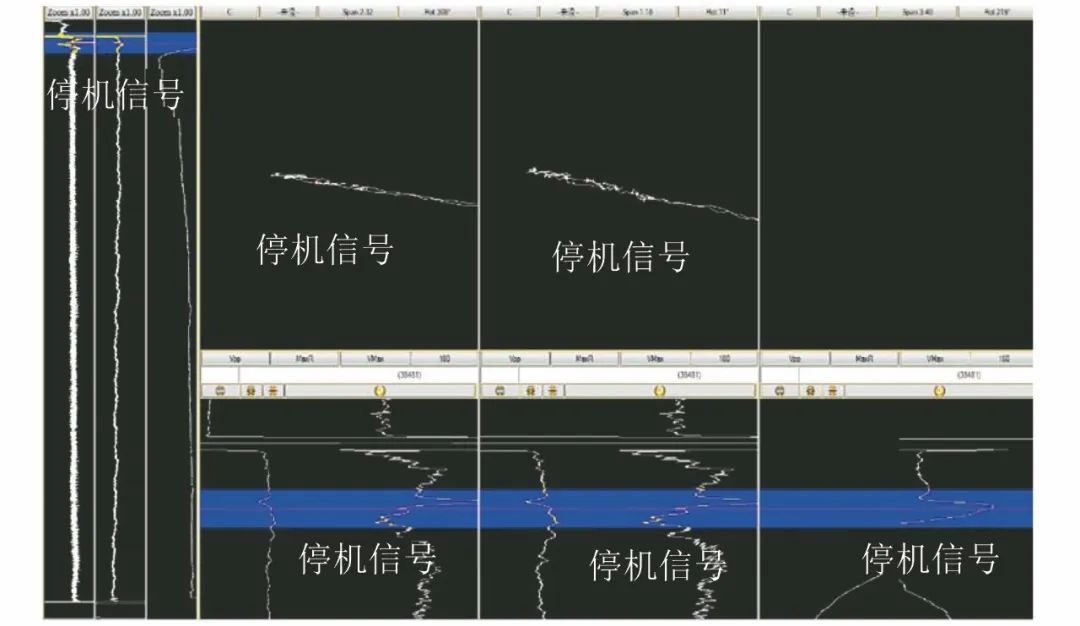

(8)弯管处正切信号是因为弯管壁厚变化而产生,在直管和弯管连接的两端都产生了较大的水平分量信号。对于记录弯管处正切信号的管子,可采用目视或者接触检测的方法检查有无异常,并将结果记入电子分析报告。弯管处正切信号如图18所示。

图18 弯管处正切信号

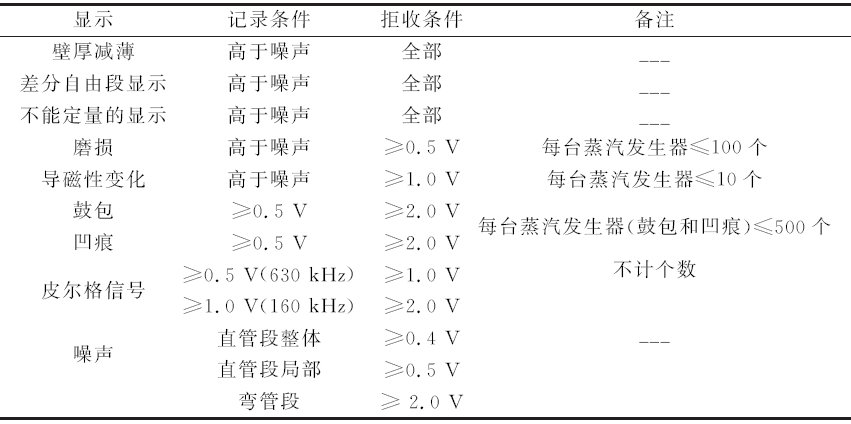

制造厂皮尔格轧制管的验收要求如表1所示。另外,实施弯管内涡流检测时还应注意如下事项:

(1)通常数据分析由3种分析人员实施,分别为一次分析人员、二次分析人员和决议分析人员。所有的数据必须在一次分析和二次分析后,由决议人员审核并决议出最终的分析结果。

(2)应控制采样率和采集速度,一般要求每英寸(25.4 mm)不少于 30个采样点。探头采集数据的速度应尽量保持均匀,并采用回拉的方式,这种方式受阻力变化较小,速度也较为稳定。

(3)对于小弯管涡流数据采集,应至少分两次进行。第一次采集弯管区和标识端直管段处数据,起始点应包括弯管非标识端切向过渡点,在探头回拉时进行采集,至管子标识端结束;第二次采集弯管区和非标识直管段处数据,起始点应包括弯管标识端切向过渡点,探头回拉时记录采集数据,至管子非标识端结束。

表1 皮尔格轧制管的验收要求

内涡流检测信号的影响

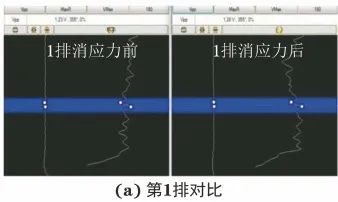

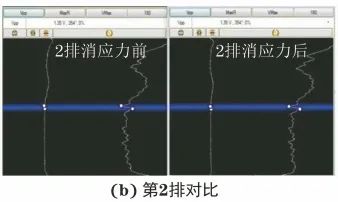

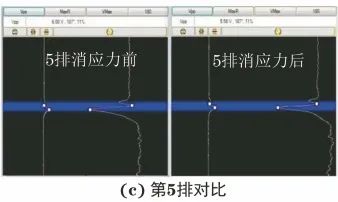

传热管在制造过程中,R<300 mm U形管,如第1~17排U形传热管,在冷弯时如果变形量过大,可能产生较大的残余应力,因此需要进行整体消应力热处理(RST),而其余R≥300 mm 的U形管则不需要消应力热处理。相关研究发现,采用电极加热的局部热处理方法对弯管段进行消应力热处理时,在热处理过渡区存在工艺加工信号。针对整体消应力热处理是否产生新的工艺信号,是否对原有内涡流信号有影响以及内涡流检测时机是选择在消应力热处理之前还是之后的问题,笔者通过对比试验对其进行了研究。

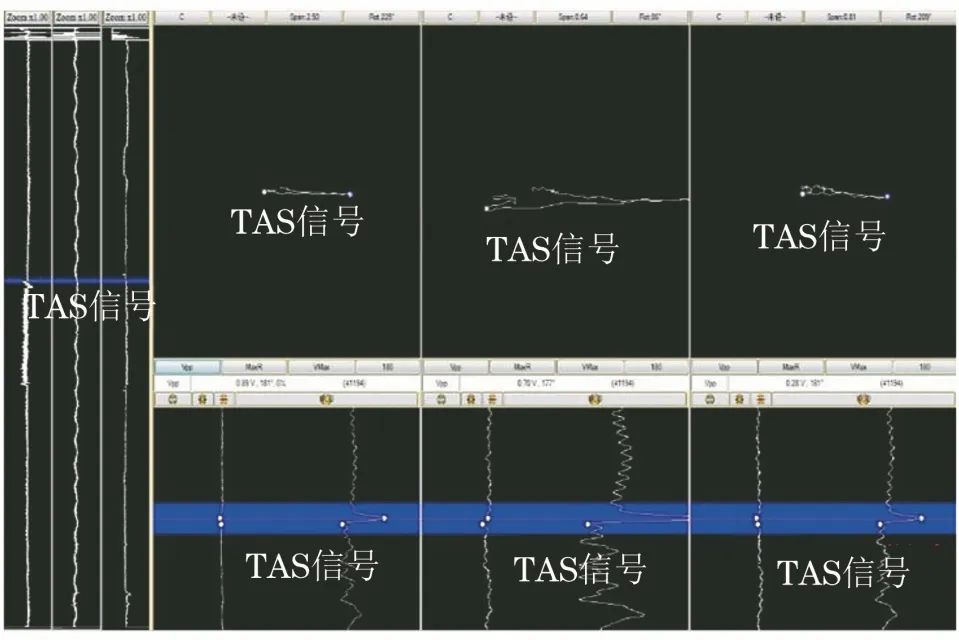

对R<300 mm 的U形管,分别在整体消应力热处理前后采集数据,研究整体消应力热处理前后内涡流数据的差异,分析整体消应力热处理是否给涡流检测信号带来变化。在差分通道上将标准管上Φ1.32 mm通孔相位设置为40°,绝对通道上Φ1.32 mm通孔噪声设置为水平。主频差分通道上将4个20%平底槽幅值设置为4 V,并进行归一化。随机选取1~17排中7个弯管半径的U形传热管,在消应力处理前进行U形管内涡流信号的采集,采集过程中按照管材标识逐一做好记录,消应力处理后采用与之前相同的设备等条件重新按照管号标识进行弯管内涡流数据采集。部分U形传热管在消应力前后的内涡流信号对比如图19所示。

图19 部分U形传热管在消应力前后的内涡流信号对比

随机选取7个不同弯曲半径的U形传热管在消应力热处理前后的采集数据,进行统计和汇总,由结果可以看出,整体消应力热处理工艺对内涡流信号基本无影响,幅值和相位的变化也都在标准偏离范围内,同时也没有出现因热处理而产生的工艺信号(按照标准NB/T 20003.6—2010 《核电厂核岛机械设备无损检测 第6部分 管材制品涡流检测》规定,幅值漂移≤±10%、相位漂移≤±2°)。

另外利用分析软件对这7组U形传热管未变形的直管段也进行了消应力热处理前后的信噪比自动测量,对比发现噪声水平没有改变,几乎一致。

U形传热管中随机抽取的试样不管是同一位置还是直管段的同一区段,消应力热处理前后的内涡流采集数据都没有显著变化,说明整体消应力处理对传热管内涡流信号基本无影响,内涡流检测时机可以选择在整体消应力热处理之前,也可以在之后。

结束语

对蒸汽发生器用690镍基合金传热管制造过程中的涡流检测方法进行介绍,并研究了整体消应力热处理对涡流检测的影响,得出以下结论:

(1)直管外涡流检测主要检测外壁缺陷,使用幅值鉴别法进行缺陷判定,检测过程中受各种因素影响,产生的伪缺陷较多,应通过复检进行最终判定。

(2)直管内涡流检测的主要目的是控制信噪比(主要通过涡流软件获得),从而提高和保证传热管在役检测的可实施性。

(3)弯管内涡流检测主要检测内壁缺陷,内涡流信号通常比较复杂,需要通过对内涡流信号的相位、幅值、位置和走向等进行分析,且需要有丰富经验的人员,通常要经过一次分析人员、二次分析人员和决议分析人员才能得到最终判定结果。

(4)整体消应力热处理工艺对内涡流原有信号基本无影响,内涡流检测时机选择在整体消应力热处理之前或之后都可以。